- Достоинства и недостатки сварных соединений

- Сварные соединения. Достоинства, недостатки, виды. Типы сварных швов (по форме)

- Сварные соединения, достоинства и недостатки. Типы сварных швов. Расчёт стыковых швов.

- 8. Достоинства и недостатки сварных соединений

- Классификация сварных соединений и швов

- Достоинства и недостатки сварных соединений

- Достоинства и недостатки сварных соединений

- Сварной шов: определение

- Сварное соединение: что это?

- Сварные швы: классификация

- Сварные соединения: типы и виды

- Угловое соединение

- Соединение внахлест

- Тавровое соединение

- Классификация по технологии и форме шва

- Дефекты сварных соединений: виды, описание, причины

- Трещины

- Подрезы

- Наплывы

- Прожоги

- Непровар

- Кратеры

- Свищи

- Пористость

- Перегрев и пережог

- Контроль сварки

Достоинства и недостатки сварных соединений

Сварные соединения. Достоинства, недостатки, виды. Типы сварных швов (по форме)

Достоинства сварных соединений:• Возможность получения изделий больших размеров (корпуса судов и летательных аппаратов, железнодорожные вагоны, кузова автомобилей, трубопроводы, резервуары, фермы, мосты и др.). • Снижение массы по сравнению с литыми деталями до 30…50%, с клепанными – до 20%. Этого достигают благодаря в основном снижению толщин стенок и припусков на механическую обработку, а также отсутствию ослаб-ляющих отверстий и накладок при наклепе. • Снижение стоимости изготовления сложных деталей в условиях единичного и мелкосерийного производства. • Малая трудоемкость, невысокая стоимость оборудования, возможность автоматизации.

Недостатки сварных соединений:• Вероятность возникновения при сварке плавлением различных дефектов швов, снижающих прочность соеди-нения при переменных нагрузках. • Низкая прочность швов при электроконтактной сварке вследствие неправильного выбора параметров техно-логического процесса. • Необходимость проведения для всех сварных швов визуального контроля, а для сварных изделий ответствен-ного назначения неразрушающего инструментального или выборочно разрушающего контроля. • Возникновение остаточных напряжений (вследствие термических деформаций от неравномерного нагрева) снижает прочность и вызывает необходимость проведения в ряде случаев механической обработки после старения (изменение свойств металла во времени вследствие внутренних процессов). • Местный нагрев вызывает в зоне термического влияния вблизи шва изменение механических свойств метал-ла.

По технологии изготовления различают: 1) электродуговая (нагрев происходит пропусканием электрического тока между электродом и материалом ,материал участвует в образовании шва, материал электрода защищает шов от окисления) 2) автоматическая (под слоем флюса, для деталей большой длины) 3) газовая (в углекислом газе, для сваривания деталей из углеродистых и низколегированных сталей, в среде аргона и гелия для высоко легированных сталей плавящимся или вольфрамовым электродом) 4) электрошлаковая (для сварки деталей неограниченной толщины) 5) сварка электронным лучом (в вакуумных камерах, диффузионная сварка легированных сталей, алюминиевых сплавов, неметаллов) 6) контактная сварка.

Тип сварного соединения определяет взаимное расположение свариваемых элементов. Различают: стыковые, угловые, тавровые, нахлесточные и торцовые сварные соединения.

Стыковое соединение— сварное соединение двух элементов, примыкающих друг к другу торцовыми поверхностями и расположенных в одной плоскости или на одной поверхности (рис. 1.2). Поверхности элементов могут быть несколько смещены при соединении листов разной толщины (см. рис. 1.2, б).

Рис. 1.2. Стыковые соединения

Угловое соединение— сварное соединение двух элементов, расположенных под углом и сваренных в месте примыкания их краев (рис. 1.3).

Рис. 1.3. Угловые соединения

Тавровое соединение— сварное соединение, в котором торец одного элемента примыкает под углом и приварен к боковой поверхности другого элемента (рис. 1.4).

Рис. 1.4. Тавровые соединения

Нахлесточное соединение— сварное соединение, в котором сваренные элементы расположены параллельно и частично перекрывают друг друга (рис. 1.5, а, б). Отсутствие опасности прожогов при сварке облегчает применение высокопроизводительных режимов сварки. Применение нахлесточных соединений облегчает сборку и сварку швов, выполняемых при монтаже конструкций (монтажных швов).

Торцовое соединение— сварное соединение, в котором боковые поверхности сваренных элементов примыкают друг к другу (рис. 1.5, е).

Рис. 1.5. Нахлесточные (а, б) и торцовое соединения (в)

Сварные швы подразделяют по разным признакам: по типу шва, по протяженности, по способу выполнения, по пространственному положению и по форме разделки кромок.

По типу сварные швы делят на стыковые, угловые и прорезные.

Стыковой шов— сварной шов стыкового соединения.Угловой шов— сварной шов углового, нахлестанного или таврового соединений.Прорезной шов(рис. 1.6) получается в результате полного проплавления верхнего, а иногда и последующих листов, и частичного проплавления нижнего листа (детали). Частным случаем прорезного шва является точечный или пробочный шов (электрозаклепка — при дуговой сварке) (рис. 1.6, г). Прорезные швы при приварке толстого листа (рис. 1.6, д) могут выполняться по заранее выполненным отверстиям в верхнем листе (при точечном шве) или прорези (при непрерывном шве).

Различают следующие характеристики сварного шва: ширину, выпуклость, вогнутость и корень шва.

Рис. 1.6. Прорезные швы

Ширина шва е — расстояние между видимыми линиями сплавления сварного шва (см. рис. 1.2, а). Выпуклость шва g определяется расстоянием между плоскостью, проходящей через видимые линии границы сварного шва с основным металлом и поверхностью сварного шва, измеренным в месте наибольшей выпуклости (см. рис. 1.2, а; 1.4, а). Вогнутость шва T определяется расстоянием между плоскостью, проходящей через видимые линии границы шва с основным металлом и поверхностью шва, измеренным в месте наибольшей вогнутости (см. рис. 1.2, в; 1.3, в). Вогнутость корня стыкового шва является дефектом обратной стороны одностороннего шва. Корень шва— часть сварного шва, наиболее удаленная от его лицевой поверхности (см. рис. 1.2, б; 1.4, а). По существу это обратная сторона шва, в которой различают ширину е1и высоту g1обратного валика (см. рис. 1.2, а).

Угловой шов имеет следующие размерные характеристики: катет, толщину, расчетную высоту. Катет углового швак определяется кратчайшим расстоянием от поверхности одной из свариваемых частей до границы углового шва на поверхности второй свариваемой части (см. рис. 1.3, в; 1.4, а). Катет задается в качестве параметра режима, который нужно выдерживать при сварке.Толщина углового шваа — наибольшее расстояние от поверхности углового шва до точки максимального проплавления основного металла (см. рис. 1.4, а). Для оценки прочности сварного соединения используют расчетную высоту углового шва — р (см. рис. 1.4, а). Для угловых швов более благоприятна вогнутая форма поверхности шва с плавным переходом к основному металлу (см. рис. 1.3, в).

По протяженности сварные швы подразделяют на непрерывные и прерывистые. Стыковые сварные швы, как правило, выполняют непрерывными. Угловые швы могут быть непрерывными (рис. 1.7, а) и прерывистыми (рис. 1.7, б), с шахматным (рис. 1.7, в) и цепным (рис. 1.7, г) расположением отрезков шва. Угловые швы могут быть выполнены и точечными швами (рис. 1.7, б, д).

Рис. 1.7. Угловые швы тавровых соединений

По способу выполнения различают сварку: одностороннюю и двустороннюю, однослойную и многослойную. Одностороннюю сварку стыкового сварного соединения выполняют со сквозным проплавлением кромок на подкладке или без подкладки (на весу). Двустороннюю сварку выполняют с зачисткой (удалением) корня шва (механической обработкой) перед сваркой обратной стороны сварного соединения или без зачистки корня шва. При двусторонней сварке зачастую приходится кантовать изделие или вести сварку в трудном потолочном положении.

Многослойный шовприменяют при сварке металла большой толщины, а также для уменьшения зоны термического влияния. Подслоем сварного шва(I—IV на рис. 1.8) понимают часть металла сварного шва, которая состоит из одного или нескольких валиков (1-5 на рис. 1.8), располагающихся на одном уровне поперечного сечения шва.Валик— металл сварного шва, наплавленный за один проход. Подпроходомпри сварке подразумевается однократное перемещение в одном направлении источника тепла при сварке или наплавке.

Рис. 1.8. Многослойный шов

По пространственному положению с учетом требований международных стандартов различают следующие сварные швы: горизонтальные (на вертикальной плоскости), вертикальные, потолочные и швы, сваренные в нижнем положении (рис. 1.9, 1.10). На рисунках даны русские и в скобках международные обозначения. Схемы сварки, стыков труб с горизонтальной, вертикальной или наклоненной осью показаны на рис. 1.10.

Рис. 1.9. Положение шва при сварке стыковых (а) и тавровых (б) соединений листов: HI — нижнее; Н2 — нижнее тавровых соединений; B1 — вертикальное (сварка низу вверх); B2 — вертикальное (сварка сверху вниз); Г — горизонтальное; П1 — потолочное; П2 — потолочное тавровых соединений

Рис. 1.10. Положение шва при сварке стыковых (а) и угловых (б) соединений труб: HI — нижнее при горизонтальном расположении осей труб (трубы), свариваемых (привариваемой) с поворотом; Н2 — нижнее при вертикальном расположении оси трубы, привариваемой без поворота или с поворотом; В1 — переменное при горизонтальном расположении осей труб (трубы), свариваемых (привариваемой) без поворота «на подъем»; В2 — переменное при горизонтальном расположении осей труб (трубы), свариваемых (привариваемой) без поворота «на спуск»; Г — горизонтальное при вертикальном расположении осей труб, свариваемых без поворота или с поворотом; Н45 — переменное при наклонном расположении осей труб (трубы), свариваемых (привариваемой) без поворота; П2 — потолочное при вертикальном расположении оси трубы, привариваемой без поворота или с поворотом

Дата добавления: 2017-05-18 ; просмотров: 5224 ; ЗАКАЗАТЬ НАПИСАНИЕ РАБОТЫ

Сварные соединения, достоинства и недостатки. Типы сварных швов. Расчёт стыковых швов.

Сварное соединение это наиболее рациональный и распространённый вид неразъёмного соединения. Наиболее широко распространена электрическая сварка.

При дуговой электрической сварке в качестве электрода используется стальной стержень. Покрытие электродов обеспечивает устойчивое горение дуги и защиту металлошва от вредного воздействия окружающей среды.

Существуют электроды типа: Э38, Э42, Э46, Э50, Э42А, Э46А, Э50А

Где буква А означает, что электроды повышенного качества. А цифра означает, например, Э50 (50*10σвр металлошва в МПа).

При автоматической дуговой сварке в качестве электрода используется стальная проволока. Сварка проводиться под слоем флюса. Автоматическая сварка приметно в 10-20 раз лучше ручной.

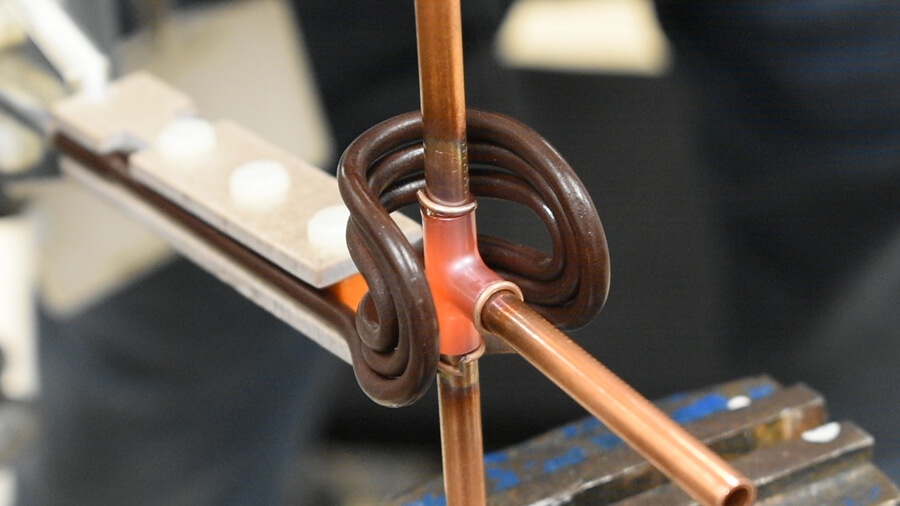

Контактная сварка основана на использование повышенного омического сопротивления в стыке детали. Через стык пропускается сварочный ток, металл нагревается, а затем сдавливается.

Достоинства сварных соединений:

· возможность получения изделий больших размеров

· снижение массы по сравнению с литыми деталями до 30…50%, склёпочными до 20%

· снижение стоимости изготовления сложных деталей в единичном и мелкосерийном производстве

· малая трудоёмкость, невысокая стоимость оборудования, возможность автоматизации

Недостатки сварных соединений:

· вероятность возникновения при сварке различных дефектов шва (непровары, шлаковые и газовые включения, трещины).

· необходимость проведения визуального контроля сварного шва, а для ответственных деталей необходимость проведения неразрушающего инструментального контроля (рентгеновский, ультразвуковой и др.)

· возникновение остаточных напряжений растяжения в металле шва от неравномерного нагрева

· изменение механических свойств металла в околошовной зоне

Типы сварных швов:

· Стыковые швы – являются наиболее рациональными, приближающие по форме и прочности соединяемой детали к целому изделию

· Угловые швы – образуются при сваривании деталей нахлёсточных, тавровых, угловых, кромки которых не имеют скосов

Расчёт стыковых швов:

Полный и бездефектный провар стыка обеспечивает равнопрочность сварного шва и соединяемых деталей. Для этого кромки деталей механически обрабатывают.

При маленьких толщинах δ≤1 (мм) – сварка с отбортовкой кромок

При средних толщинах δ=1…6 (мм) – сварка без скоса кромок

При больших толщинах δ≥6 (мм) –V-образная и X-образная сварка

Расчёт стыковых швов проводят по σЕ

Где σи – напряжение изгиба в опасном сечении

σр – нормальное напряжение растяжения

[σ’]р – допускаемое напряжение для сварного шва

Если δ намного меньше D (δ = (D- δ)/2), то

24. Расчёт сварных соединений с угловыми швами. Допускаемые напряжения сварных швов

Угловые швы образуются при сваривании деталей нахлёсточных (а), тавровых (б), угловых (в), кромки которых не имеют скосов.

Расчётная высота p ≈ 0,7k, где k – катет шва.

Катет шва принимают из соотношения δmin ≥ k ≥ 3 мм

В угловых швах очень высокая концентрация напряжений kσ ≈ 2,5…4,5

Это существенно ограничивает их применение при переменных нагрузках. Деформация сварных соединений под действием нагрузки приводит к неравномерности нагружения швов. Особенно ощутима концентрация напряжений в продольных (фланговых) швах (линия действия нагрузки совпадает с направлением шва).

Причём чем длиннее шов, тем выше kσ. Поэтому длину фланговых швов ограничивают l = 50k. Короче 30мм швы также не делают из-за дефектов по концам шва.

Расчёт условно ведут по касательным напряжениям τF=F/A ≤ [τ’],

l- суммарная длина швов

Поверхность разрушения швов поворачивают на плоскость стыка. Переносят силу F.

T=F×R

напряжение в точке С:

Допускаемые напряжения в сварных соединениях.

Допускаемые напряжения в сварных соединениях определяют на основе стыков в долях от допускаемого напряжения от основного металла.

8. Достоинства и недостатки сварных соединений

Достоинства сварных соединений:• Возможность получения изделий больших размеров (корпуса судов и летательных аппаратов, железнодорожные вагоны, кузова автомобилей, трубопроводы, резервуары, фермы, мосты и др.). • Снижение массы по сравнению с литыми деталями до 30…50%, с клепанными – до 20%. Этого достигают благодаря в основном снижению толщин стенок и припусков на механическую обработку, а также отсутствию ослаб-ляющих отверстий и накладок при наклепе. • Снижение стоимости изготовления сложных деталей в условиях единичного и мелкосерийного производства. • Малая трудоемкость, невысокая стоимость оборудования, возможность автоматизации.

Недостатки сварных соединений:• Вероятность возникновения при сварке плавлением различных дефектов швов, снижающих прочность соеди-нения при переменных нагрузках. • Низкая прочность швов при электроконтактной сварке вследствие неправильного выбора параметров техно-логического процесса. • Необходимость проведения для всех сварных швов визуального контроля, а для сварных изделий ответствен-ного назначения неразрушающего инструментального или выборочно разрушающего контроля. • Возникновение остаточных напряжений (вследствие термических деформаций от неравномерного нагрева) снижает прочность и вызывает необходимость проведения в ряде случаев механической обработки после старения (изменение свойств металла во времени вследствие внутренних процессов). • Местный нагрев вызывает в зоне термического влияния вблизи шва изменение механических свойств метал-ла.

Классификация сварных соединений и швов

Термины и определения основных понятий в области сварки устанавливает ГОСТ 2601-84 (в ред. 1992 г.). Термины, установленные стандартом, обязательны для применения в документации всех видов, научно-технической, учебной и справочной литературе.

Сварное соединение— неразъемное соединение, выполненное сваркой. Сварное соединение (рис. 1.1) включает три образующиеся в результате сварки характерные зоны металла в изделии: зону сварного шва 1, зону сплавления 2, зону термического влияния 3, а также часть основного металла 4, прилегающую к зоне термического влияния.

Рис. 1.1. Сварное соединение

Сварной шов— участок сварного соединения, образовавшийся в результате кристаллизации расплавленного металла.

Металл шва— сплав, образованный расплавленным основным и наплавленным металлами или только переплавленным основным металлом.

Основной металл— металл подвергающихся сварке соединяемых частей.

Зона сплавления— зона, где находятся частично оплавленные зерна металла на границе основного металла и металла шва. Эта зона нагрева ниже температуры плавления. Нерасплавленные зерна в этой зоне разъединяются жидкими прослойками, связанными с жидким металлом сварочной ванны и в эти прослойки имеют возможность проникать элементы, введенные в ванну с дополнительным металлом или сварочными материалами. Поэтому химический состав этой зоны отличен от химического состава основного металла.

Зона термического влияния— участок основного металла, не подвергшийся расплавлению, структура и свойства которого изменились в результате нагрева при сварке, наплавке или резке.

Тип сварного соединения определяет взаимное расположение свариваемых элементов. Различают: стыковые, угловые, тавровые, нахлесточные и торцовые сварные соединения.

Стыковое соединение— сварное соединение двух элементов, примыкающих друг к другу торцовыми поверхностями и расположенных в одной плоскости или на одной поверхности (рис. 1.2). Поверхности элементов могут быть несколько смещены при соединении листов разной толщины (см. рис. 1.2, б).

Рис. 1.2. Стыковые соединения

Угловое соединение— сварное соединение двух элементов, расположенных под углом и сваренных в месте примыкания их краев (рис. 1.3).

Рис. 1.3. Угловые соединения

Тавровое соединение— сварное соединение, в котором торец одного элемента примыкает под углом и приварен к боковой поверхности другого элемента (рис. 1.4).

Рис. 1.4. Тавровые соединения

Нахлесточное соединение— сварное соединение, в котором сваренные элементы расположены параллельно и частично перекрывают друг друга (рис. 1.5, а, б). Отсутствие опасности прожогов при сварке облегчает применение высокопроизводительных режимов сварки. Применение нахлесточных соединений облегчает сборку и сварку швов, выполняемых при монтаже конструкций (монтажных швов).

Торцовое соединение— сварное соединение, в котором боковые поверхности сваренных элементов примыкают друг к другу (рис. 1.5, е).

Рис. 1.5. Нахлесточные (а, б) и торцовое соединения (в)

Сварные швы подразделяют по разным признакам: по типу шва, по протяженности, по способу выполнения, по пространственному положению и по форме разделки кромок.

По типу сварные швы делят на стыковые, угловые и прорезные.

Стыковой шов— сварной шов стыкового соединения.Угловой шов— сварной шов углового, нахлестанного или таврового соединений.Прорезной шов(рис. 1.6) получается в результате полного проплавления верхнего, а иногда и последующих листов, и частичного проплавления нижнего листа (детали). Частным случаем прорезного шва является точечный или пробочный шов (электрозаклепка — при дуговой сварке) (рис. 1.6, г). Прорезные швы при приварке толстого листа (рис. 1.6, д) могут выполняться по заранее выполненным отверстиям в верхнем листе (при точечном шве) или прорези (при непрерывном шве).

Различают следующие характеристики сварного шва: ширину, выпуклость, вогнутость и корень шва.

Рис. 1.6. Прорезные швы

Ширина шва е — расстояние между видимыми линиями сплавления сварного шва (см. рис. 1.2, а). Выпуклость шва g определяется расстоянием между плоскостью, проходящей через видимые линии границы сварного шва с основным металлом и поверхностью сварного шва, измеренным в месте наибольшей выпуклости (см. рис. 1.2, а; 1.4, а). Вогнутость шва T определяется расстоянием между плоскостью, проходящей через видимые линии границы шва с основным металлом и поверхностью шва, измеренным в месте наибольшей вогнутости (см. рис. 1.2, в; 1.3, в). Вогнутость корня стыкового шва является дефектом обратной стороны одностороннего шва. Корень шва— часть сварного шва, наиболее удаленная от его лицевой поверхности (см. рис. 1.2, б; 1.4, а). По существу это обратная сторона шва, в которой различают ширину е1и высоту g1обратного валика (см. рис. 1.2, а).

Угловой шов имеет следующие размерные характеристики: катет, толщину, расчетную высоту. Катет углового швак определяется кратчайшим расстоянием от поверхности одной из свариваемых частей до границы углового шва на поверхности второй свариваемой части (см. рис. 1.3, в; 1.4, а). Катет задается в качестве параметра режима, который нужно выдерживать при сварке.Толщина углового шваа — наибольшее расстояние от поверхности углового шва до точки максимального проплавления основного металла (см. рис. 1.4, а). Для оценки прочности сварного соединения используют расчетную высоту углового шва — р (см. рис. 1.4, а). Для угловых швов более благоприятна вогнутая форма поверхности шва с плавным переходом к основному металлу (см. рис. 1.3, в).

По протяженности сварные швы подразделяют на непрерывные и прерывистые. Стыковые сварные швы, как правило, выполняют непрерывными. Угловые швы могут быть непрерывными (рис. 1.7, а) и прерывистыми (рис. 1.7, б), с шахматным (рис. 1.7, в) и цепным (рис. 1.7, г) расположением отрезков шва. Угловые швы могут быть выполнены и точечными швами (рис. 1.7, б, д).

Рис. 1.7. Угловые швы тавровых соединений

По способу выполнения различают сварку: одностороннюю и двустороннюю, однослойную и многослойную. Одностороннюю сварку стыкового сварного соединения выполняют со сквозным проплавлением кромок на подкладке или без подкладки (на весу). Двустороннюю сварку выполняют с зачисткой (удалением) корня шва (механической обработкой) перед сваркой обратной стороны сварного соединения или без зачистки корня шва. При двусторонней сварке зачастую приходится кантовать изделие или вести сварку в трудном потолочном положении.

Многослойный шовприменяют при сварке металла большой толщины, а также для уменьшения зоны термического влияния. Подслоем сварного шва(I—IV на рис. 1.8) понимают часть металла сварного шва, которая состоит из одного или нескольких валиков (1-5 на рис. 1.8), располагающихся на одном уровне поперечного сечения шва.Валик— металл сварного шва, наплавленный за один проход. Подпроходомпри сварке подразумевается однократное перемещение в одном направлении источника тепла при сварке или наплавке.

Рис. 1.8. Многослойный шов

По пространственному положению с учетом требований международных стандартов различают следующие сварные швы: горизонтальные (на вертикальной плоскости), вертикальные, потолочные и швы, сваренные в нижнем положении (рис. 1.9, 1.10). На рисунках даны русские и в скобках международные обозначения. Схемы сварки, стыков труб с горизонтальной, вертикальной или наклоненной осью показаны на рис. 1.10.

Рис. 1.9. Положение шва при сварке стыковых (а) и тавровых (б) соединений листов: HI — нижнее; Н2 — нижнее тавровых соединений; B1 — вертикальное (сварка низу вверх); B2 — вертикальное (сварка сверху вниз); Г — горизонтальное; П1 — потолочное; П2 — потолочное тавровых соединений

Рис. 1.10. Положение шва при сварке стыковых (а) и угловых (б) соединений труб: HI — нижнее при горизонтальном расположении осей труб (трубы), свариваемых (привариваемой) с поворотом; Н2 — нижнее при вертикальном расположении оси трубы, привариваемой без поворота или с поворотом; В1 — переменное при горизонтальном расположении осей труб (трубы), свариваемых (привариваемой) без поворота «на подъем»; В2 — переменное при горизонтальном расположении осей труб (трубы), свариваемых (привариваемой) без поворота «на спуск»; Г — горизонтальное при вертикальном расположении осей труб, свариваемых без поворота или с поворотом; Н45 — переменное при наклонном расположении осей труб (трубы), свариваемых (привариваемой) без поворота; П2 — потолочное при вертикальном расположении оси трубы, привариваемой без поворота или с поворотом

Расчет стыковых швов

В стыковом шве распределение напряжений по длине шва принимается равномерным; рабочая толщина шва принимается равной толщине стыкуемых элементов (и меньшей, если толщины различны). Поэтому напряжение в шве, расположенном перпендикулярно оси элемента (рис. 77, а):

где N—расчетное усилие (с коэффициентом перегрузки);

ш—рабочая толщина шва;

lш— расчетная длина шва, равная фактической длине, если места зажигания и тушения дуги выведены за пределы сечения элемента (что обычно имеет место, рис. 69); в противном случаеlш=l— 10мм, гдеl— ширина элемента;

R св —соответствующие расчетные сопротивления стыкового шва сжатию или растяжению.

Если расчетное сопротивление сварки R св меньше расчетного сопротивления основного металлаR и в стыкуемом элементе нет запасов в напряжениях, рабочее сечение шва может оказаться недостаточным; тогда для увеличения длины шва его приходится делать косым (рис. 77,б). Косые швы с наклоном реза 2:1, как правило, равнопрочные с основным металлом и потому не требуют проверки; однако в отдельных случаях, когда необходимо снижение напряжений, например при вибрационной нагрузке, приходится рассчитывать и косые швы. В этом случае, разложив действующие усилия на направления перпендикулярно оси шва и вдоль шва, находим напряжения:

Достоинства и недостатки сварных соединений

- Главная

- Разделы сайта

- Программы спецпредметов

- Поурочное планирование

- Методические материалы

- Документы

- Технология сварки, материалы

- Мастерская

- Разное

- Книги/статьи

- Всё для сварки

- Форум

- Магазин электрооборудования

- Мои услуги

Вопрос 1. Сварные соединения (виды, определение, достоинства, недостатки, применение).

Сварным соединением называют неразъемное соединение нескольких деталей, выполненное сваркой.

При сварке различают четыре вида соединений: стыковое, угловое, тавровое, нахлесточное.

Стыковое соединение имеет ряд преимуществ:

• неограниченная толщина свариваемых элементов;

• равномерное распределение напряжений при передаче усилий;

• минимальный расход металла на образование сварного соединения;

• удобство контроля качества шва.

Недостатки стыкового соединения: необходимость более точной сборки элементов под сварку.

Угловые и тавровые соединения используются при сварке балок, ферм, увеличивая жесткость конструкции. Они могут быть как односторонними, так и двусторонними. Угловые и тавровые двусторонние швы обладают высокой прочностью при статических нагрузках.

Нахлесточное соединение имеет преимущества перед другими соединениями:

• отсутствие скоса кромок под сварку;

• простота сборки соединения (возможность подгонки размеров за счет величины нахлестки).

Недостатки:

• повышенный расход основного металла на перекрытие в соединении. Нахлесточные соединения применяются для металла толщиной не более 6 мм. Величина нахлестки (перекрытия) должна быть не менее 3 толщин наиболее тонкого из свариваемых элементов. При сварке толщина нахлесточного соединения не должна превышать 12 мм;

• хуже работают на нагрузку;

• возможность проникновения влаги в щель между перекрытием;

• сложность определения дефектов сварки.Вопрос 2. Сварочные редукторы (назначение, классификация, устройство, принцип действия, техника безопасности при эксплуатации).

При газовой сварке и резке металлов рабочее давление газов должно быть меньше, чем давление в баллоне или газопроводе.

Для понижения давления газа применяют редукторы.

Редуктором называется прибор, служащий для понижения давления газа, отбираемого из баллона до рабочего и для автоматического поддержания этого давления постоянным, независимо от изменения давления газа в баллоне или газопроводе.

Согласно ГОСТ 6268-78, редукторы для газопламенной обработки классифицируются:

• по принципу действия — на редукторы прямого и обратного действия;

• по назначению и месту установки — баллонный (Б), рамповый (Р), сетевой (С), центральный (Ц), универсальный высокого давления (У);

• по схеме редуцирования — одноступенчатый с механической установкой давления (О), двухступенчатый с механической установкой давления (Д), одноступенчатый с пневматической установкой давления (У);

• по роду редуцируемого газа — ацетиленовый (А), кислородный (К), пропан-бутановый (П), метановый (М).

Редукторы отличаются друг от друга цветом окраски корпуса и присоединительными устройствами для крепления их к баллону. Редукторы, за исключением ацетиленовых, присоединяются накидными гайками, резьба которых соответствует резьбе штуцера вентиля. Ацетиленовые редукторы крепят к баллонам хомутом с упорным винтом.

Принцип действия редуктора определяется его характеристикой. У редуктора прямого действия – падающая характеристика, т. е. рабочее давление по мере расхода газа из баллона несколько снижается, у редукторов обратного действия — возрастающая характеристика, т. е. с уменьшением давления газа в баллоне рабочее давление повышается.

Редукторы различаются по конструкции. Принцип действия и основные детали одинаковы для каждого редуктора.

Более удобны в эксплуатации редукторы обратного действия.

Редуктор обратного действии (рис. 7) работает следующим образом. Сжатый газ из баллона поступает в камеру высокого давления 8 и препятствует открыванию клапана 9. Для подачи газа в горелку или резак необходимо вращать по часовой стрелке регулирующий винт 2, который ввертывается в крышку 1. Винт сжимает нажимную пружину 3, которая, в свою очередь, выгибает гибкую резиновую мембрану 4 вверх. При этом передаточный диск со штоком сжимает обратную пружину 7, поднимая клапан 9, который открывает отверстие для прохода газа в камеру низкого давления 13. Открыванию клапана препятствует не только давление газа в камере высокого давления, но и пружина 7, более слабая, чем пружина 3.Автоматическое поддержание рабочего давления на заданном уровне происходит следующим образом. Если отбор газа в горелку или резак уменьшится, то давление в камере низкого давления повысится, нажимная пружина 3 сожмется и мембрана 4 выпрямится, а передаточный диск 5 опустится, редуцирующий клапан 9 под действием пружины 7 прикроет седло клапана 10, уменьшив подачу газа в камеру низкого давления.

При увеличении отбора газа процесс будет автоматически повторяться. Давление в камере высокого давления 8 измеряется манометром 6, а в камере низкого давления 13 — манометром 11. Если давление в рабочей камере повысится сверх нормы, то с помощью предохранительного клапана 12 произойдет сброс газа в атмосферу.

В процессе эксплуатации редукторы окрашиваются в те же цвета, что и баллоны.. Необходимо следить, чтобы не произошло воспламенение редуктора из-за резкого открывания вентиля на баллоне, а также следить за техническим состоянием манометра.3. Задача. Объясните причину и ваши действия в том случае, если при зажигании дуги она прилипает к металлу.

Прилипание дуги связано с несоответствием силы тока диаметру электрода. Сила тока мала. Необходимо правильно рассчитать силу тока и установить ее на источнике питания. Если источник питания не позволяет это сделать точно, то силу тока увеличивают опытным путем.Достоинства и недостатки сварных соединений

Для того чтобы научиться качественно варить, недостаточно освоить только удержание электрической дуги. Помимо этого, нужно разбираться в том, какие бывают виды сварных соединений и швов.

Начинающие сварщики нередко допускают грубейшие ошибки, например, не проваривают металл. А бывает, что готовые детали имеют слабое сопротивление на излом. В чем причина? В первую очередь в неверном выборе вида соединения, ошибках в технике. Сегодня предлагаем поговорить о различных видах сварки, видах сварных соединений, а также о дефектах!

Сварной шов: определение

Для начала определимся с определением сварного (сварочного) шва. Так принято называть закристаллизовавшийся металл, который в момент сварки находился в расплавленном состоянии.

В структуру сварочного шва входят: зона наплавленного металла; зона механического сплавления; зона термического влияния; переходная зона к основному металлу.

Сварное соединение: что это?

Сварным соединением обычно называют ограниченный участок конструкции, который содержит один или более сварных швов. Именно по внешнему виду соединения специалист может определить квалификацию сварщика, понять, какой способ сварки применялся. Сварное соединение рассказывает и о технологическом предназначении конструкции.

Сварные швы: классификация

Опытные сварщики говорят: в основу классификации типов швов могут быть приняты самые разные факторы, например конструктивные и прочностные, геометрические и технологические. Если рассматривать швы с точки зрения месторасположения, их можно разделить на нижние, наклонные, горизонтальные и вертикальные. Нижний шов можно назвать не только самым простым, но и самым прочным. Дело в том, что сила тяжести металла позволяет лучше заполнить зазоры между соединяемыми поверхностями. К тому же этот тип является самым экономичным. Существуют определенные условия, так, к примеру, горелка или электрод обязательно должны быть направлены сверху вниз.

Горизонтальный шов обычно формируется тогда, когда поверхности расположены перпендикулярно плоскости электрода. Расход флюсов и электродов при этом типе существенно увеличивается. При медленном ведении шва возможны потеки, а при быстром — непроваренные места. Значительно сложнее сделать качественный вертикальный шов. Здесь возрастают потери металла, увеличивается неравномерность (на финальном этапе сварки шов получается более толстым). Этот способ требует определенной классификации сварщика. Применяется он обычно для сварки труб или при скреплении больших конструкций. Самой сложной сварщики считают потолочную сварку. Как ее производят? Наносят шов прерывистой дугой. Сила тока при этом небольшая. Такой тип обычно используется при сварке труб, которые нельзя провернуть.

Сварные соединения: типы и виды

Предлагаем поговорить о том, какие виды сварных соединений по видам примыкания поверхностей бывают. В зависимости от таких факторов, как толщина металла, геометрическая форма деталей, требуемой герметичности соединения можно разделить сварные соединения на: тавровые; внахлест; стыковые; угловые. Все виды сварных соединений имеют свое предназначение, которое подходит под определенные потребности готовых элементов. Предлагаем рассмотреть эти виды подробнее!

Самый распространенный вид сварного соединения – стык. Его применяют, когда сваривают торцы труб, листы стали или какие-либо геометрические фигуры. Детали, которые присоединяют встык, отличаются по толщине изделия, по стороне накладывания шва. Можно выделить несколько подвидов соединений: одностороннее обычное; одностороннее, при котором края обрабатываются под углом в 45 градусов; одностороннее, при котором обрабатывается одна кромка под углом в 45 градусов; одностороннее, при котором фрезой снимается кромка на обеих деталях; двухстороннее, которое подразумевает обрез кромок под углом в 45 градусов с каждой стороны. Важно отметить, что при этом виде сварного соединения большую роль играет толщина свариваемых поверхностей. Если она не более 4 миллиметров, то применяется односторонний шов, а вот если толщина превышает 8 миллиметров, шов необходимо накладывать с двух сторон. Если же толщина изделия превышает 5 мм, однако шов нужно накладывать только с одной стороны, получив при этом высокую прочность, следует разделить кромки. Осуществлять его нужно с помощью напильника или болгарки, хватит и 45-градусного скоса.

Угловое соединение

Существует несколько вариантов углового соединения: односторонний – как с предварительной разделкой, так и без нее; двухсторонний – обычный и с разделкой. С помощью такого соединения можно скрепить между собой два элемента под любым углом. При этом первый шов будет внутренним, а второй – наружным. Этот тип идеально подходит для сваривания различных навесов и козырьков, кузовов грузовых автомобилей и каркасов беседок. Если нужно соединить две пластины с разной толщиной, этот вид сварного соединения по ГОСТу необходимо выполнять следующим образом: более толстую пластину следует расположить внизу, а тонкую – поставить на нее ребром. Электрод или горелка при этом должны быть направлены на толстую часть – так на детали не будет прожогов или подрезов.

Соединение внахлест

Две пластины можно сваривать не только встык, но и внахлест – слегка натянув одну на поверхность второй. Такой вид сварного соединения специалисты рекомендуют применять там, где требуется большая сопротивляемость на разрыв. Шов необходимо класть с каждой стороны – это позволит не только увеличить прочность, но и предотвратит накопление влаги внутри готового изделия.

Тавровое соединение

Этот тип аналогичен угловому соединению, однако есть и отличия – пластина, приставляемая ребром, должна выставляться не с краю нижнего основания, а на небольшом расстоянии.

Классификация по технологии и форме шва

Сварщики различают виды сварных соединений по типу сварных швов. Шов может быть:

1. Ровный. Он достигается при оптимальных настройках сварочного аппарата и при его удобном положении.

2. Выпуклый. Такой шов возможно получить при малой силе тока и прохождению в несколько слоев. Выпуклый шов требует механической обработки.

3. Вогнутый. Получить такой шов можно только при повышенной силе тока. Для такого шва характерна отличная проплавка, к тому же он не требует шлифовки.

4. Сплошной. Чтобы выполнить качественный сплошной шов, необходимо делать его непрерывно. Это предотвратит появление свищей.

5. Прерывистый. Такой шов следует применять для изделий из тонких листов.Сварщик, знакомый с основными видами соединений и их принципиальными отличиями, может грамотно подобрать вид шва, способный удовлетворить основные требования по прочности и герметичности.

Дефекты сварных соединений: виды, описание, причины

Сварные соединения могут иметь различные эффекты, которые влияют на прочность и герметичность. Принято разделять все виды дефектов на три категории: внутренние (к ним можно отнести непровары, пористость и посторонние включения); наружные (среди них трещины, подрезы, кратеры, наплывы); сквозные (здесь можно выделить прожоги и трещины).

Поговорим подробнее о каждом виде дефектов.

Трещины

Этот вид дефектов считается самым опасным, он может привести к быстрому разрушению сваренных конструкций. Различают трещины по их размерам (бывают макро- и микротрещины), по времени появления (в процессе сваривания деталей или после). Причина появления трещин – несоблюдение технологии сварки, неверный выбор материалов для сварки, слишком быстрое охлаждение конструкции. Исправить трещину можно следующим образом: рассверлить ее начало и конец, удалить шов и заварить ее.

Подрезы

Подрезами называют углубления между швом и металлом. Шов из-за этого дефекта становится слабым. Причина появления подрезов – повышенная величина тока. Образуется подрез обычно на горизонтальных швах. Устранить такой дефект можно наплавкой тонкого шва по линии подреза.

Наплывы

Такой дефект может появиться в случае, когда расплавленный металл натекает на основной, при этом не образуя гомогенного соединения. Причины появления наплывов просты – основной металл не прогрет, сварщик использует излишнее количество присадочного материала. Устранить дефект можно срезанием, обязательно проверив наличие непровара.

Прожоги

Прожоги – это дефекты, которые проявляются в сквозном проплавлении и вытекании жидкого металла. При этом с другой стороны, как правило, появляется натек. Причина появления прожогов – высокий сварочный ток, медленное перемещение электрода, недостаточная толщина подкладки, слишком большой зазор между кромками свариваемого металла. Исправить прожог можно: достаточно зачистить и заварить место дефекта.

Непровар

Непроваром называются локальные несплавления наплавленного металла с основным. Можно назвать непроваром и незаполнение сечения шва. Этот тип дефекта снижает прочность шва, становится он причиной разрушения готовой конструкции. Причина кроется в заниженном сварочном токе, наличии на свариваемых деталях шлака или ржавчины. Чтобы исправить ошибку, нужно вырезать непровар и заварить детали.

Кратеры

Углубления, называемые кратерами, обычно появляются из-за обрыва сварочной дуги. Если такой дефект появился, необходимо вырезать его до основного металла и тщательно заварить.

Свищи

Так принято называть полости, уменьшающие прочность шва. Именно из-за свищей могут образоваться трещины. Исправит ситуацию вырезка дефекта и заварка.

Пористость

Что такое пористость? Это полости, которые заполнены газами. Причина их появления – интенсивное газообразование внутри металла. Размеры пор могут быть как микроскопическими, так и достигающими нескольких миллиметров. Чтобы избежать появления пористости, следует очистить металл от загрязнений и посторонних веществ. Необходимо, чтобы электрод не был влажным. Если ошибка уже допущена, следует вырезать пористую зону до основного металла и заварить, соблюдая технологии.

Перегрев и пережог

Эти дефекты появляются в результате большого сварочного тока или недостаточной скорости сварки. Из-за этого готовое изделие становится очень хрупким. Пережженный метал можно лишь вырезать, а металлы заново заварить.

Контроль сварки

Теперь рассмотрим виды контроля сварных соединений. Существуют следующие методы: внешний осмотр; химический анализ; просвечивание гамма-лучами или же лучами рентгеновскими; металлографический анализ; ультразвуковая или магнитная дефектоскопия; механические испытания.

Существует очень важное правило – для достоверного контроля необходимо непременно очистить соединение от шлака, окалины и сварочных брызг!