- Монтаж соединения с пайкой

- Технология пайки проводов: последовательность выполнения

- Суть технологии

- Что понадобится для пайки

- Последовательность выполнения пайки проводов

- Популярные вопросы

- Соединение деталей пайкой

- Как правильно запаять скрутку медных проводов паяльником между собой: какой припой лучше использовать для соединения

- Суть процесса пайки проводов

- Принцип работы

- Преимущества и недостатки

- Какое оборудование необходимо

- Электрический паяльник

- Оловянно-свинцовый припой

- Паяльные пасты

- Подставка

- Оплетка

- Критерии выбора паяльника

- Правила подготовки проводов к спаиванию

- Нюансы пайки электропаяльником

- Распредкоробок с помощью тигля

- Многожильных проводов

- Пошаговая технология пайки проводов

- Метод пайки радиодеталей на плату

- Можно ли паять медный и алюминиевый провода вместе

- Правила безопасности

- Распространенные проблемы при пайке

- § 24. Пайка электромонтажных соединений

- —>Лудим, паяем, iPedы починяем —>

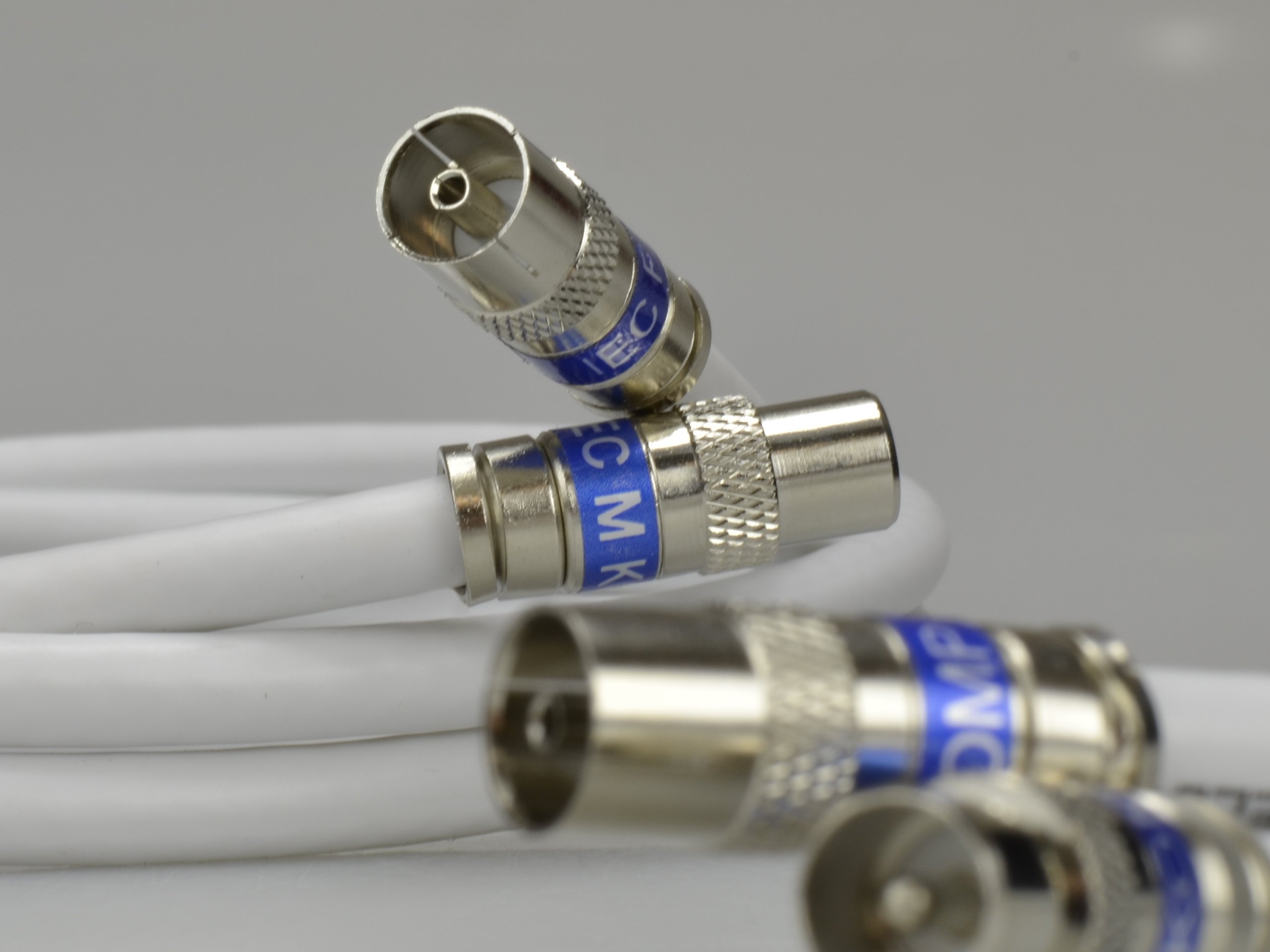

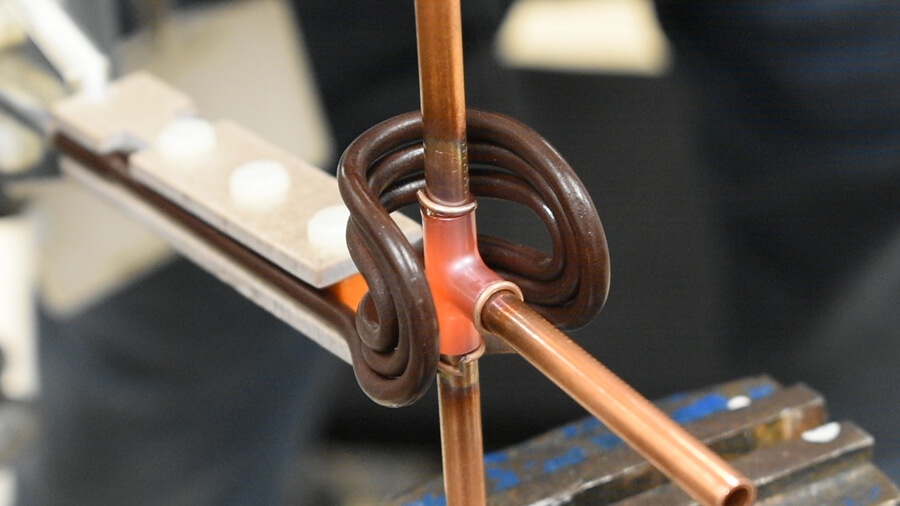

Монтаж соединения с пайкой

Технология пайки проводов: последовательность выполнения

Каждому приходилось сталкиваться с проблемой разрыва проводов в технике. Обращаться с такой мелочью в мастерскую нерезонно, проще освоить технику пайки, что поможет осуществлять ремонт бытового оборудования в домашних условиях.

Суть технологии

Существует несколько методов пайки проводов, но для начинающих рекомендуется ручной способ. Такой вариант подходит для соединения металлических проводников, для пропилена и других пластиков используется другая технология.

Процесс пайки абсолютно доступный и понятный. Соединяемые концы обрабатываются специальным веществом, после чего фиксируются с помощью припоя. Температура плавления припоя должна быть ниже, нежели металлов, которые использованы в проводниках. Качественная спайка выдерживает вес, превышающий материал проводников.

Временем пайки считается период от разогрева припоя до полного его застывания. Общая продолжительность создания одного соединения составляет 4-5 минут.

Что понадобится для пайки

Для спаивания проводов понадобится паяльник, припой и флюс. Выполнять работы лучше на деревянной подставке. Для паяльника нужно заранее подготовить подставку, чтоб горячее жало не повредила поверхность стола.

Для зачистки подойдёт любой скребок, использовать наждачную бумагу с камешками крупной фракции нельзя. Перед выполнением работ поверхности нужно обезжирить, поэтому стоит подготовить ещё спиртовой раствор и ватные диски или палочки.

Для удобства следует приготовить также пинцет, защитные очки. Первый инструмент поможет состыковать тоненькие элементы, а очки предупредят травмирование глаз. В процессе пайки могут отскочить раскалённые пружинки или провода, что повлечёт разные проблемы. Защита обеспечит мастеру безопасность.

Последовательность выполнения пайки проводов

Технологический процесс спаивания двух металлических тонких проводников состоит из следующих этапов.

1. Зачистка поверхностей проводников, удаление коррозии, других загрязнений. Процесс выполняется аккуратно до блеска металла. Любой сторонний налёт сделает соединение ненадёжным.

2. Зачищенные концы проводников покрывают флюсом. Это специальное вещество, которое хорошо удаляет фрагменты окисла, а также предотвращает окисление проводов в процессе эксплуатации. При выборе флюса предпочтение стоит отдавать твёрдым и пастообразным веществам, жидкость в этом деле малопригодна.

3. С помощью паяльника расплавляется припой и ровным тонким слоем наносится на концы проводников. Припой должен хорошо соединиться к металлу.

4. Соединить провода временной скруткой или с помощью пинцета. В качестве альтернативы можно использовать тиски.

5. Нанесение флюса на стыковку для предупреждения образования ржавчины под припоем.

6. Расплавить паяльником припой и распределить вещество вокруг состыкованных концов проводников. Если фиксация оказалась слабой, рекомендуется подобрать другой вид припоя.

Завершаются работы очисткой жала паяльника и обработкой его неактивным флюсом (если оно луженое). Флюсованный инструмент поможет в дальнейшем выполнять качественную пайку. Хранить паяльник рекомендуется в закрытой коробке.

Популярные вопросы

Чем нужно зачищать концы проводов?

Использовать грубые абразивы для зачистки не рекомендуется. Их частицы застревают в поверхности, удалить полностью не представляется возможным. А при эксплуатации абразивы провоцируют развитие процесса окисления. Качественную зачистку обеспечат: скребок, нож, напильник, надфиль. При работе с токопроводящими проводами рекомендуется предварительно покрыть их активированным флюсом, остатки которого следует удалить по окончании пайки.

Какой мощности выбрать паяльник для бытовых нужд?

Мощность определяет функции инструмента. Если основная часть работ планируется с профилями и толстыми проводниками, то подойдёт устройство до 65 Вт. Пайку проводов диаметром до 0,6 мм осуществляют паяльником до 25 Вт.

Играет ли роль способ скрутки на прочность и функционал соединения?

Каждый способ имеет своё предназначение:

• простые скрутки подходят для одножильных и многожильных проводов, но их предварительно следует очистить от изоляционного слоя;

• бандажные соединения используются при работе с толстыми токоведущими проводами;

• желобковые выполняются с проводниками, имеющими легкоплавкую изоляцию;

• простая, но последовательно выполненная скрутка (британская) применяется для соединения токоведущих кабелей, имеющих сечение до 1,4 мм2.

Сколько времени нужно греть припой?

Некоторые при пайке берут припой на паяльник. Делать этого не нужно. Достаточно установить припой над скруткой проводников и прогреть его, едва касаясь жалом. Достаточно 3-4 секунды для плавления вещества.

По каким признакам можно понять, что пайка выполнена удачно?

На успешно выполненную работу указывают следующие признаки:

• слой припоя должен покрывать все концы проводников;

• цвет пайки должен быть блестящим, а не матовым;

• при механическом воздействии (лёгком!) соединение сохраняет целостность.

Требуется ли какая-либо подготовка нового паяльника к работе?

Да, жало нового инструмента необходимо очистить от окиси и покрыть оловом. Наконечник после нагрева трут о нашатырный камень, после чего расплавляют на нём каплю припоя. Завершается подготовка паяльника обычной чисткой жала.

Соединение деталей пайкой

Соединение деталей пайкой – неразъемное соединение, заключающееся в том, что неразъемное соединение материалов получают с помощью расплавленного промежуточного металла (припоя), плавящегося при более низкой температуре, чем соединяемые детали.

Соединение материалов происходит в результате диффузии припоя и основного материала путем смачивания, растекания и заполнения зазора между ними расплавленным припоем и сцепления их при кристаллизации шва (рис. 1).

Рис. 1. Паяные соединения: а – встык; б – внахлестку; в – встык со скошенными кромками; г, д – внакладку; е, ж – припаивание фланцев; з – в шпунт

В зависимости от температуры в контакте соединяемых материалов пайка подразделяется на низкотемпературную – 450° С и высокотемпературную – выше 450° С. Нагрев может производиться паяльником, токами высокой частоты, в печах, в пламени газовой горелки и т. д.

Припои характеризуются температурой начала и конца плавления (рис. 2).

Рис. 2. Классификация и виды припоев по температуре плавления

В качестве припоев используются цветные металлы и их сплавы, которые в зависимости от температуры плавления подразделяются на мягкие и твердые.

Мягкие припои, имеющие температуру плавления не выше 400-450° С, обладают невысокой механической прочностью, твердые припои – температура плавления свыше 450° С – имеют высокую механическую прочность.

В качестве мягких (легкоплавких) припоев применяют оловянно-свинцовые, висмутовые, кадмиевые и другие сплавы. Наиболее низкотемпературные припои содержат индий, висмут и кадмий с температурой плавления 70-145° С.

Основные материалы мягких припоев – сплавы олова и свинца. Их обозначение (например, ПОС 61) расшифровывается так: П – припой, ОС – оловянно-свинцовый, 61 – содержание олова в процентах. Основные характеристики мягких припоев и область их применения приведены в табл. 1 — 3.

Таблица 1. Свойства и назначение олова

Таблица 2. Припои оловянно-свинцовые (ГОСТ 21930-76)

Таблица 3. Области применения оловянно-свинцовых припоев

в кабельной промышленности, электро-

пайка радиаторных трубок, холодильных агрегатов,

Твердые припои выполняют на серебряной основе (например, ПСр 72, где 72 – содержание серебра, %) или на меднолатунной и медно-никелевой основах. Серебряные припои применяют для пайки черных и цветных металлов, кроме сплавов алюминия и магния, а припои на медной основе – для пайки углеродистых и легированных сталей, никеля и его сплавов. Основные свойства твердых припоев приведены в табл. 4. В качестве твердых (тугоплавких) припоев применяют в основном три вида припоев: медно-цинковые ПМЦ и латунь Л-62, серебряные ПСР и медно-фосфористые марки ПМФ, обладающие хорошей жидкотекучестью и обеспечивающие высокое качество пайки.

Таблица 4. Свойства серебряных припоев (ГОСТ 19738-74)

Флюсы применяют для повышения качества пайки. Флюсом называют химически активное вещество, которое обладает способностью очищать в месте пайки соединяемые поверхности деталей и припоя от оксидов, предотвращения образования оксидов в процессе пайки, снижения поверхностного натяжения припоя и т. д. Флюс способствует лучшему затеканию расплавленного припоя в зазоры между соединяемыми деталями.

В качестве флюсов применяют смеси солей, растворы некоторых солей, кислот и органических соединений. Роль флюса при пайке могут выполнять также специальные газовые среды. Различают флюсы для легкоплавких и тугоплавких припоев, а также для пайки алюминиевых сплавов, коррозионно-стойких сталей и чугуна. Флюсы для мягких припоев – это хлористый цинк, нашатырь, канифоль, пасты и др. Флюсы для твердых припоев – это борнокислый натрий (бура), борная кислота и некоторые другие вещества. Большинство флюсов поступает в готовом для применения виде, а хлористый цинк (травленая кислота) готовят из технической соляной кислоты и металлического цинка, беря их в определенном соотношении. Флюсы увеличивают жидкотекучесть припоев при пайке.

Расчет на прочность паяных соединений производят по методике, изложенной для сварных соединений.

где А – площадь среза припоя.

Допускаемые напряжения на срез для оловянисто-свинцовых припоев [τ‘cр ] = 20 ÷ 30 МПа, для медноцинковых припоев [τ‘cр] = 175 ÷ 230 МПа.

Как правильно запаять скрутку медных проводов паяльником между собой: какой припой лучше использовать для соединения

- Суть процесса пайки проводов

- Принцип работы

- Преимущества и недостатки

- Какое оборудование необходимо

- Электрический паяльник

- Оловянно-свинцовый припой

- Флюс

- Паяльные пасты

- Подставка

- Оплетка

- Критерии выбора паяльника

- Правила подготовки проводов к спаиванию

- Нюансы пайки электропаяльником

- Распредкоробок с помощью тигля

- Многожильных проводов

- Пошаговая технология пайки проводов

- Метод пайки радиодеталей на плату

- Можно ли паять медный и алюминиевый провода вместе

- Правила безопасности

- Распространенные проблемы при пайке

Правильная пайка жил обеспечивает надежное соединение проводов. При работе учитывают материал токопроводящих элементов, вид флюса и припоя, некоторые другие факторы. Человеку, работающему с электрическими сетями, нужно знать, как паять провода с соблюдением всех правил и норм. Ответственный подход к процедуре исключает возникновение аварий и травм.

Суть процесса пайки проводов

Так называется процесс соединения проводников путем нагревания. По прочности паяный шов уступает только сварному.

Для получения хорошего результата требуются:

- Высокая температура. При нагреве припой расплавляется, приобретая нужную текучесть.

- Предварительное очищение соединяемых поверхностей. Грязевой или жировой слой препятствует проникновению припоя в толщу основного материала.

Принцип работы

Действие паяльника основывается на нагреве проводника из нихрома, намотанного на трубку, которая помещена в металлический кожух. Насадка инструмента снабжена жалом. Нихром раскаляется под влиянием проходящего через него тока, передавая тепло рабочим частям приспособления. Прибор нагревает и расплавляет припой, который в дальнейшем наносится на спаиваемые области.

Преимущества и недостатки

Паяние считается более эффективным в сравнении с другими способами скрепления кабелей.

Главными его преимуществами являются:

- Низкая стоимость. 1 упаковки флюса и припоя хватает для скрепления 1000 проводов.

- Простота. Научиться пользоваться паяльником может любой начинающий мастер.

- Прочность соединения. Клеммы, скрутки, обжимки не обеспечивают столь высокой надежности, как пайка.

- Возможность одновременного скрепления проводников разного сечения. Количество элементов в 1 точке достаточно велико.

- Отсутствие необходимости в применении дорогого или габаритного оборудования. Использовать переносное устройство проще.

Способ имеет и недостатки:

- Необходимость подключения паяльника к электрической сети. Работающие от аккумулятора устройства характеризуются недостаточной мощностью.

- Неразборное соединение. Отпаять провод, не повредив его, сложно. Требуется повторное расплавление припоя.

Какое оборудование необходимо

Стандартный набор материалов и приспособлений включает:

- электропаяльник;

- флюс;

- припой.

Для получения лучшего результата потребуются приспособления для удаления припоя, паяльная кислота.

Электрический паяльник

Стандартный инструмент состоит из 4 компонентов:

- питающего кабеля;

- рукоятки;

- нагревательной трубки;

- жала.

Провод передает ток от розетки нагревателю. Пластиковая рукоятка не проводит тепло, что облегчает работу с инструментом. Медное жало разогревает место пайки. Современные паяльники снабжаются несгораемыми наконечниками, не требующими регулярного подтачивания.

Оловянно-свинцовый припой

Материал имеет вид мягкой проволоки серого цвета диаметром 1-6 мм. Самым распространенным считается припой ПОС-60. Его часто используют для соединения медных жил. Припой содержит 40% свинца, 60% олова. Существуют и другие разновидности, например ПОС-10 или ОЦ, отличающиеся температурой плавления и сферой применения. ПОС-60 плавится при 180 °С, значит, паяльник нужно разогревать до 280 °C.

Правильно паять провода между собой без этого средства не получается. Флюс предназначен для предварительной обработки поверхностей. Состав удаляет жировую и оксидную пленки, которыми покрыты медные провода.

Применяются 3 вида флюса:

- Твердые составы. Пример — канифоль, устаревший, но по-прежнему востребованный материал. В его состав входят натуральные смолы. С использованием канифоли паяют стальные проводники.

- Жидкие средства. Наносятся на обрабатываемые поверхности с помощью кисти.

- Пастообразные. Содержат вазелин и другие жиры. Наносятся с помощью палочки.

При выборе флюса учитывают активность состава, от которой зависит прочность соединения.

Малоактивная канифоль подходит для работы с медными проводами.

Паяльные пасты

В таком формате выпускаются не только флюсы, но и готовые средства, содержащие припой. Применение смеси облегчает пайку. Соотношение компонентов подобрано так, что мастеру не придется самостоятельно определять объемы наносимых на поверхность припоя и флюса. Паяльная паста предназначена для работы с мелкими радиодеталями, однако может использоваться при соединении проводов.

Подставка

Мастер не всегда держит инструмент в руках во время пайки. Прибор откладывают в сторону при скручивании жил в распределительной коробке. Горячий паяльник нельзя класть на горючие поверхности. Поэтому в комплект включают жаропрочную подставку. Если подложка в коробке с устройством отсутствует, ее изготавливают своими руками. Самодельную подставку снабжают отсеками для инструментов, флюса и припоя.

Оплетка

Использование такого приспособления не является обязательным. Однако оплетка быстро и легко снимает излишки припоя. Приспособление имеет вид ленты, сделанной из медных проволок. Оплетку прикладывают к соединению, прижимают жалом паяльника. Излишки припоя плавятся и проникают в волокна ленты.

Критерии выбора паяльника

При покупке инструмента учитывают мощность, материал жала и рукоятки. Присутствующие в продаже паяльники требуют подготовки к работе. После подключения нужно дождаться выгорания технической смазки. Мощность выбирают, исходя из толщины спаиваемых проводов. Самые толстые кабели соединяют с помощью паяльника на 100 и более ватт. Для пайки тонких жил подойдет инструмент мощностью 25 Вт. Устройства отличаются типами нагревательных элементов, которые бывают нихромовыми или индукционными.

Рукоятки выполняются в классическом удлиненном формате или в виде пистолета.

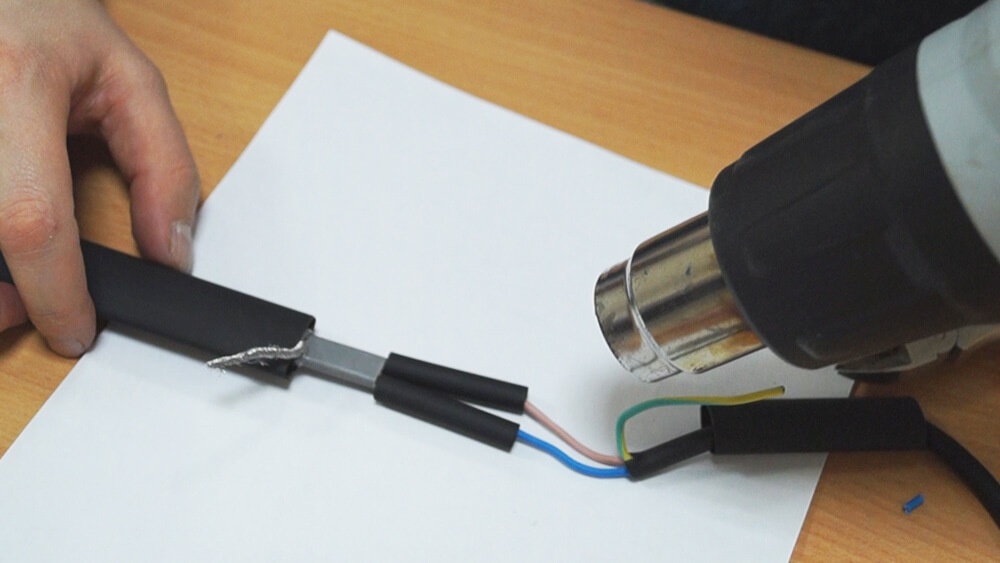

Правила подготовки проводов к спаиванию

На первом этапе следуют таким рекомендациям:

- Не паяют элементы электропроводки, находящейся под напряжением. Это повышает риск короткого замыкания на корпус инструмента.

- Жилы тщательно очищают от резиновой оплетки кусачками и ножом. Длина очищаемого конца зависит от толщины и типа кабеля. При пайке слаботочных проводников снимают 1,5-2 см изоляции. При ремонте компактных электронных устройств достаточно удаления 2 мм оплетки.

- Перед пайкой провода скручивают. При наличии стойких загрязнений поверхности зачищают надфилем или ножом.

- Эмаль с проводов снимают пламенем зажигалки. Можно воспользоваться острым ножом.

Нюансы пайки электропаяльником

Процесс имеет некоторые особенности, которые учитывают при подготовке к работам. При пайке стоит надевать респиратор, защищающий органы дыхания от вредных испарений. Работать нужно в хорошо проветриваемом помещении под вытяжным зонтом.

Распредкоробок с помощью тигля

Метод помогает легко спаять скрутки, расположенные в подрозетниках и коробах. Припой расплавляют в тигле емкостью 20-100 мл. Два провода погружают в расплав, после чего соединяют между собой. Для разогрева тигля используют газовую горелку. Некоторые мастера изготавливают самодельные устройства из мощных паяльников. Приборы работают в основном от промышленных электросетей напряжением 380 В.

Многожильных проводов

Такой кабель состоит из большого числа тонких проволок, сплетенных в трос и покрытых изоляцией. Паять многожильный провод проще, чем цельный. Флюс и припой быстро проникают в пустоты между жилами. Главное — аккуратно скрутить и тщательно прогреть обрабатываемый участок.

Пошаговая технология пайки проводов

Инструкция для начинающих включает несколько выполняемых последовательно этапов:

- Подготовку проводников. Элементы очищают от изоляции и оксидного налета. Наждачной бумагой металл обрабатывают до блеска.

- Лужение. Паяльник нагревают до температуры плавления флюса. Жилу подносят к куску канифоли, продолжают нагрев. Очищенный конец провода должен полностью погрузиться в расплав. На обработанный проводник наносят припой. Состав равномерно растекается, покрывая поверхность тонким слоем. Таким способом обрабатывают все подлежащие пайке кабели.

- Складывают залуженные проводники, обеспечивая плотное прилегание. При пайке длинного участка делают скрутку. Жалом паяльника набирают припой, прижимают наконечник к обрабатываемому месту с небольшим усилием. Когда состав покроет всю область соединения, инструмент убирают. Провода удерживают в неподвижном состоянии до остывания.

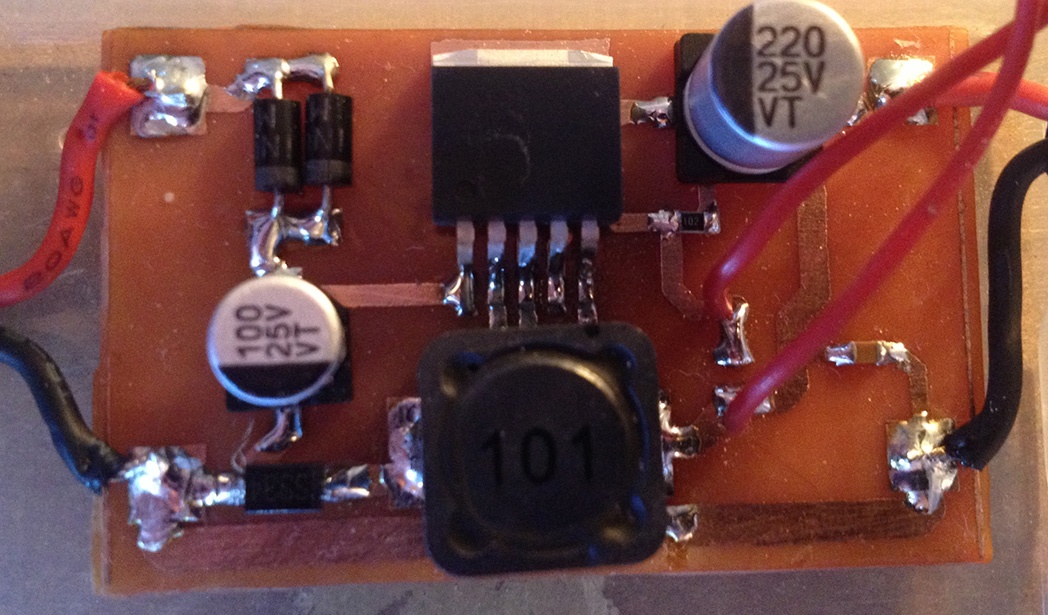

Метод пайки радиодеталей на плату

Монтаж элементов микросхемы выполняют так:

- Очищают выводы от оксидной пленки, лудят их. Сопоставляют места контакта, закрепляют пинцетом.

- Проводят жалом паяльника с припоем и флюсом по обрабатываемому месту. Убирают инструмент, удерживая спаянные детали в неподвижном состоянии.

- Удаляют пинцет после остывания припоя.

Воздействие высокой температуры должно быть кратковременным. При неудачных попытках контактным площадкам дают возможность остыть. При работе с диодами и светодиодами пинцет лучше устанавливать между корпусом и местом пайки: инструмент будет отводить лишнее тепло.

Можно ли паять медный и алюминиевый провода вместе

Прямое совмещение таких проводников недопустимо. Медь — активный металл, отличающийся от алюминия теплопроводностью. При прохождении тока последний нагревается больше, расширяясь при этом. Медные элементы проявляют такие качества в меньшей мере. Со временем даже самое прочное соединение разрушается: проведение тока нарушается, повышается вероятность возгорания.

Правила безопасности

При работе с паяльником необходимо:

- Следить, чтобы жало не касалось провода питания самого инструмента и других электрических приборов. Неосторожное обращение с устройством способствует расплавлению кабелей с последующим коротким замыканием.

- Проверить состояние питающего провода, корпуса и вилки. Инструменты и приборы не должны иметь повреждений, способствующих поражению человека током.

- Класть паяльник на жаропрочную подставку. Горячий инструмент должен быть зафиксирован в держателях.

- Брать инструмент только за рукоятку, направлять жало от себя. Ручка не должна выскальзывать или нагреваться при работе.

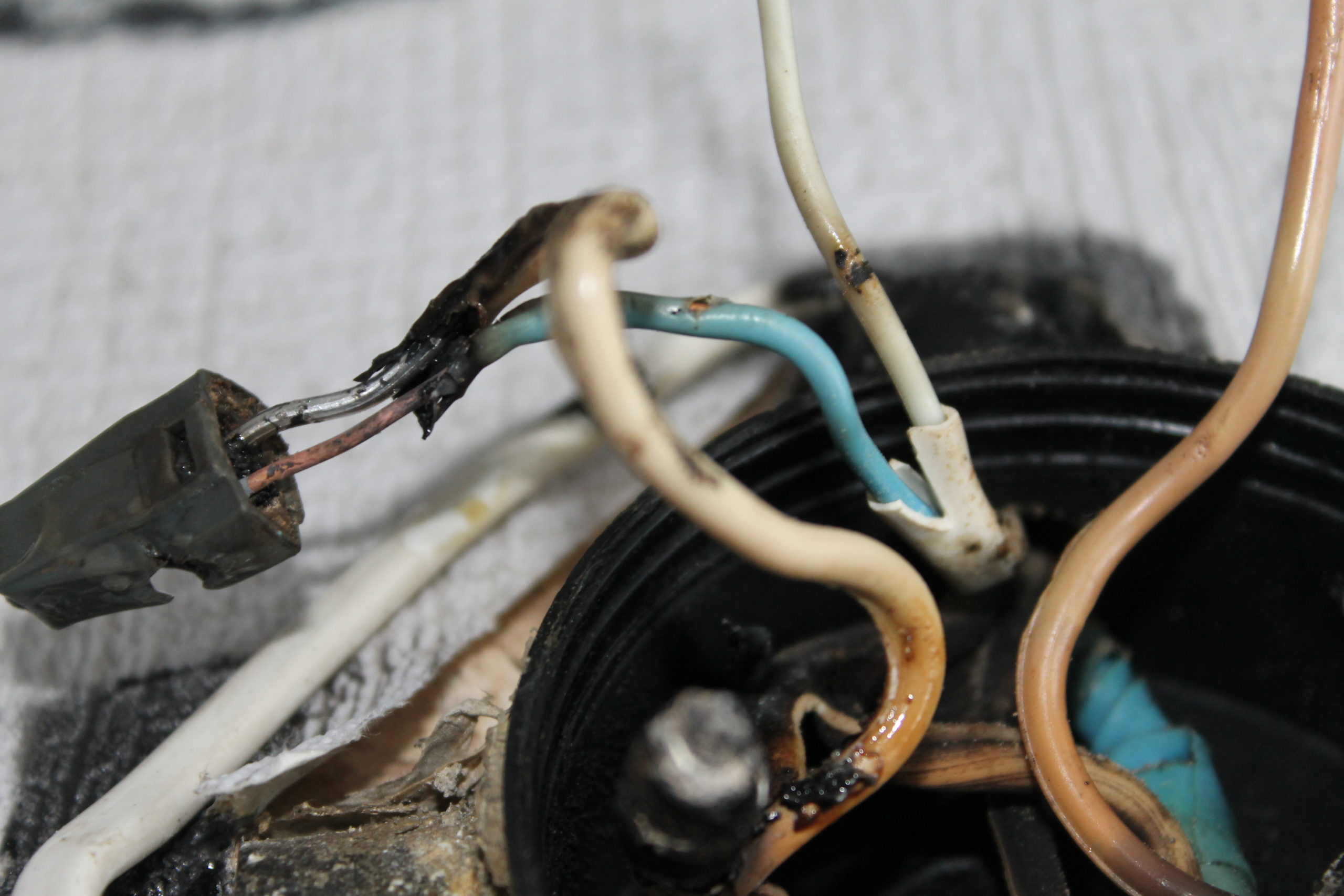

Распространенные проблемы при пайке

При работе с паяльником могут возникать такие затруднения:

- Получение некачественного соединения. Проблема возникает при скреплении проводов из металлов, плохо поддающихся пайке. Реже спайка получается ненадежной из-за низкого качества припоя.

- Разбрызгивание припоя. Этому способствует перегрев жала паяльника.

- Невозможность расплавления припоя. Такая проблема свидетельствует о неправильном выборе мощности паяльника.

- Попадание в соединение полимерных частиц, наблюдающееся при работе в ненадлежащих условиях.

- Стекание олова с места пайки. Наблюдается при отказе от удаления оксидной пленки.

Исключить появление проблем помогает соблюдение правил пайки проводников, сделанных из того или иного металла.

§ 24. Пайка электромонтажных соединений

В настоящее время почти все электромонтажные соединения РЭА осуществляют тремя способами: ручной пайкой электропаяльником; машинной пайкой погружением в расплавленный припой и волной расплавленного припоя.

В данном параграфе подробно рассматривается ручная пайка электропаяльником, машинные способы пайки будут рассмотрены в гл. VI.

Основными требованиями, предъявляемыми к электромонтажным паяным соединениям, являются низкое переходное сопротивление и высокая надежность. Поэтому любая РЭА предъявляет повышенные требования к качественному выполнению всех электромонтажных соединений. Работа электромонтажника осложняется возросшей плотностью монтажа.

В современной РЭА плотность только самих монтажных соединений доходит до 10—12 шт. на одном квадратном сантиметре.

В связи с улучшением прочностных характеристик фольгированных диэлектриков резко сократились зазоры между печатными проводниками (до 0,25 мм) и уменьшились (по ширине до 0,3 мм) контактные площадки. Ограниченная термоустойчивость элементов печатного монтажа вынуждает снижать температуру пайки, поддерживая ее в узком интервале, и жестко ограничивать время пайки — дискретных радиокомпонентов до 3 с, некоторых микросхем до 2 с. Во избежание повреждения многовыводных микросхем и модулей необходимо ввести очередность их распайки на плате.

Большая плотность монтажа резко ограничивает размеры соединений и предъявляет повышенные требования к точности их выполнения и обеспечения стабильности и повторяемости их свойств. Это делает ручную пайку электромонтажных соединений РЭА незаменимой и приводит к необходимости ее совершенствования.

Пайка монтажных соединений электрическим паяльником должна обеспечивать высокое качество и надежность электрического контакта, а также необходимую прочность паяного соединения.

Марку припоя и флюса для монтажных соединений выбирают в зависимости от рода металлов, подвергаемых пайке, допустимого нагрева паяемых деталей, конструктивных требований и условий эксплуатации деталей и узлов.

Основными критериями при выборе электропаяльника являются: максимальная рабочая температура, теплоемкость наконечника и время его повторного разогрева; масса Vi теплоемкость паяемых (соединяемых пайкой) деталей. Причем рабочая температура и теплоемкость неразрывно связаны с мощностью и конструкцией паяльника.

Максимальнаярабочаятемпература берется по установившемуся тепловому режиму, когда количество теплоты, выделяемое нагревательной обмоткой, равно количеству теплоты, теряемому в окружающую среду. Рекомендуемая максимальная температура наконечника должна быть на 50 — 70 °С выше конечной температуры плавления припоя.

Теплоемкость наконечника является показателем количества теплоты, запасенного в нем для выполнения пайки. Это количество теплоты должно быть передано от наконечника паяльника к месту соединения деталей за время пайки, которое обычно не превышает 3 — 5 с. Теплоемкость зависит от геометрических размеров наконечника, его материала и мощности паяльника (она либо слишком мала, либо завышена, что приводит к непропаю или перегреву участка пайки).

Время повторного разогрева наконечника— это период, в течение которого он набирает максимальную рабочую температуру после каждого цикла пайки (считается от момента отведения электропаяльника от запаянного узла до момента прикосновения электропаяльника ко вновь запаиваемому узлу). Это время является косвенной функцией мощности паяльника, его теплоемкости и габарита паяного узла и должно быть минимальным (до 10 с). Масса рабочего наконечника и электрическая мощность электропаяльника должны соответствовать массе соединяемых деталей (приблизительно). Данные для выбора диаметра медного наконечника в зависимости от мощности электропаяльника приведены в табл. 1.

Таблица 1.

Данные для выбора диаметра медного наконечника

При электромонтаже и пайке деталей в качестве основного инструмента применяют электрические паяльники с напряжением питания не более 36 В. Корпус электропаяльника должен быть заземлен.

Во время работы электромонтажника электропаяльник должен находиться на рабочем месте с правой стороны. Токоподводящий шнур электропаяльника должен быть гибким, так как от его эластичности зависит удобство работы с электропаяльником и скорость выполнения операций пайки.

Конструкция электропаяльника зависит от его назначения и способа выполнения нагревательного элемента. По способу нагрева электропаяльники подразделяют на следующие группы:

- с нагревательным элементом в виде нихромовой спирали (внутренним и наружным обогревом наконечника);

- с импульсным нагревательным элементом в виде нихромовой петли, которая одновременно является наконечником;

- с электроконтактным нагревом (паяльные клещи).

Для пайки радиокомпонентов, печатного монтажа, микропроводов и интегральных микросхем применяют малогабаритные электропаяльники различной мощности (от 12 до 50 Вт) с внутренним нагревательным элементом. Температура нагрева торца паяльного наконечника достигает 260 °С.

Поперечный разрез электропаяльника, предназначенного для пайки радиокомпонентов, показан на рис. 20.

Рис. 20. Конструкция электропаяльника с заземлением:

1 — наконечник, 2, 6 — гайки, 3 — трубка, 4 — термопара, 5 — керамика, 7 — основание, 8 — винт, 9 — втулка, 10 — термостойкие изоляционные трубки, 11 — ручка, 12 — держатель (пластина), 13 — жгут из проводов питания, термопары и заземления, 14 — нагревательный элемент

Для пайки монтажных проводов со штепсельными разъемами применяют паяльники мощностью от 60 до 90 Вт со сменным нагревательным элементом (рис. 21).

Рис. 21. Электропаяльник со сменным нагревательным элементом:

1 — наконечник, 2 — корпус, 3 — сменный нагревательный элемент, 4 — ручка, 5 — провода питания

Для пайки печатных узлов с полупроводниковыми элементами применяют электропаяльники с автоматической регулировкой температуры. Датчиком температуры для них обычно служит термопара, спай которой помещается в паяльном жале на расстоянии 30 — 40 мм от рабочего конца паяльника. Показания термопары по номограммам пересчитываются на рабочую температуру. Точность регулировки нагрева составляет ±2°С на спае термопары, причем на рабочем торце наконечника она может падать до 20 — 30 °С за счет инерционности теплового поля. Однако такие колебания не выводят паяльник за пределы рабочей зоны.

Для пайки кабельных наконечников (различных типов и сечений) с монтажными проводами, а также крупных электроэлементов с массивными выводами применяют электропаяльники с наружными нагревательными элементами (рис. 22) мощностью от 90 до 120 Вт. Температура разогрева торца паяльного наконечника у этих паяльников достигает 400°С.

Рис. 22. Молотковый электропаяльник с наружным нагревательным элементом:

1 — наконечник, 2 — нагревательный элемент, 3 — корпус, 4 — ручка, 5 — провода питания

Для пайки электромонтажных соединений твердыми припоями (ПСр) с температурой плавления от 400 °С и выше применяют специальный электропаяльник, наконечник которого выполнен из нихромовой проволоки. Петля одновременно выполняет функцию нагревательного элемента. Перед пайкой петлю из нихромовой проволоки облуживают припоем, которым производят пайку (рис. 23). Для пайки крупногабаритных электромонтажных соединений твердыми припоями иногда применяют контактные клещи с угольными электродами.

Рис. 23. Электропаяльник с нагревательным элементом, выполненным в виде петли:

1 — петля (наконечник), 2 — втулка, 3 — гайка, 4 — изоляционное основание с токоподводами, 5 — корпус, 6 — провода питания

Паяльные наконечники характеризуются геометрическими параметрами (длиной, диаметром, формой загиба наконечника и формой заточки его рабочего конца); конструктивно-компоновочными особенностями (способом размещения нагревательного элемента); креплением к корпусу паяльника; основными технологическими показателями (теплоемкостью, теплопроводностью, теплоотдачей в атмосферу, материалом наконечника и его покрытием). Длина наконечника колеблется в зависимости от расположения паяльных соединений в схеме и может быть от 2—10 до 30—50 мм. Для наконечников обычно применяют медь марки Ml (реже М2, М3), никель, вольфрам.

В процессе пайки рабочая часть наконечника из меди довольно быстро изнашивается и окисляется, поэтому медные наконечники электропаяльников для увеличения срока службы покрывают тонким слоем железа или никеля толщиной 40 — 60 мкм.

Геометрия рабочей части наконечника электропаяльника должна обеспечивать необходимую для качественной пайки дозу жидкого припоя. Основные типы паяльных наконечников и форма заточки их рабочей части приведены на рис. 24.

Рис. 24. Форма заточки рабочей части паяльных наконечников:

а — пирамидка, б — четырехгранный клин, в — клин, г — конус, д — срезанный конус, е — паяльный наконечник

Для выпайки микросхем из платы используют специальные наконечники, надеваемые на жало электропаяльника (рис. 25).

Рис. 25. Насадки (к электропаяльникам), применяемые для выпайки микросхем в круглых <а) и прямоугольных (б) корпусах

После выбора и подготовки электропаяльника к пайке рекомендуется выполнить пробные пайки для установления режима паяльника (температуры рабочей части наконечника). Достигнув соответствующего качества пайки эталонных образцов, можно приступать к пайке РЭА. Для лужения выводов радиокомпонентов, жил проводов применяют специальные электрованны, содержащие расплавленный припой. Лужение осуществляют вручную погружением деталей в расплавленный припой (рис. 26).

Рис. 26. Ванна для ручного лужения выводов радиокомпонентов:

1 — тигель с расплавленным припоем, 2 — корпус, 3 — термопара, 4 — ручка, 5, 6 — провода термопары и питания, 7 — нагревательная обмотка

Электромонтажная пайка представляет собой соединение металлических деталей (выводов радиокомпонентов с контактными площадками печатной платы) в нагретом состоянии расплавленным металлом или сплавом (припоем). В отличие от сварки при пайке не происходит расплавления основного металла соединяемых деталей, так как температура плавления припоя всегда ниже температуры плавления основного металла.

В качестве припоев применяют различные цветные металлы и сплавы. Низкотемпературные припои (оловянно-свинцовые, кадмиевые, висмутовые) имеют температуру плавления ниже 450 СС и применяются для пайки электромонтажных соединений. Высокотемпературные припои (медные, медно-цинковые, серебряные) имеют высокую температуру плавления (700-900 °С) и применяются для пайки соединений, несущих большую токовую нагрузку.

Припои должны обеспечивать высокое качество соединений и простоту выполнения пайки. Оловянно-свинцовые припои, наиболее широко распространенные в радиоэлектронной промышленности, полностью удовлетворяют этим требованиям. Они применимы для всех способов пайки (ручной — электропаяльником, машинной — погружением и волной припоя) и со всеми флюсами. У них удовлетворительная коррозионная стойкость во многих средах, температурный интервал пайки совпадает с температурным интервалом активности распространенных флюсов, поверхностное натяжение расплавленных припоев обеспечивает заполнение достаточно узких зазоров.

Для успешного проведения процесса пайки и получения качественного соединения применяют активные вещества — флюсы. По своему состоянию флюсы могут быть твердыми (канифоль чистая), мягкими (различные пасты на основе канифоли) и жидкими (составы кислот или спиртовые флюсы на основе разведенной канифоли).

Все флюсы должны удовлетворять основным требованиям: своевременно и полностью растворять оксиды основного металла, равномерным слоем покрывать поверхность металла у места пайки, предохраняя его от окисления в продолжение всего процесса пайки. При электромонтажной пайке РЭА в основном применяют флюс ФКСп (30 — 40 %-ный раствор канифоли в этиловом спирте).

Прочность механических соединений пайки (сварки) проверяют покачиванием проводника около места соединения пинцетом или на вибрационных стендах. Проверенные паяные электромонтажные соединения рекомендуется закрашивать цветными прозрачными лаками, что исключает повторный осмотр.

—>Лудим, паяем, iPedы починяем —>

Пайка электромонтажных соединений

Основным требованием, предъявляемым к электромонтажным паяным соединениям, является обеспечение низкого переходного сопротивления и высокой надежности.

Пайка почти всех электромонтажных соединений РЭА осуществляется тремя способами:

1) вручную электропаяльником;

2) погружением в расплавленный припой с использованием специального оборудования;

3) волной расплавленного припоя.

Работа электромонтажника в настоящее время осложняется возросшей плотностью монтажа. В современной РЭА плотность только самих монтажных соединений составляет 10. 15 соединений на 1 см 2 .

Применение фольгированных диэлектриков с улучшенными прочностными характеристиками позволило резко сократить зазоры между печатными проводниками (до 0,25 мм) и уменьшить контактные площадки (до 0,3 мм по ширине). В связи с ограниченной термостойкостью элементов печатного монтажа приходится снижать температуру пайки, поддерживая ее в узком интервале, а также сокращать время пайки.

Большая плотность монтажа обусловливает ограничение размеров соединений и ужесточение требований к точности их выполнения и обеспечению стабильности свойств.

Пайка монтажных соединений электрическим паяльником должна обеспечивать высокое качество и надежность электрического контакта, а также необходимую прочность паяного соединения.

Марка припоя и флюса для пайки монтажных соединений выбирается в зависимости от металлов, подвергаемых пайке, допустимого нагрева паяемых деталей, конструктивных требований и условий эксплуатации деталей и узлов.

Основными критериями при выборе электропаяльника являются:

максимальная рабочая температура;

теплоемкость наконечника и время его повторного разогрева;

масса и теплоемкость паяемых (соединяемых пайкой) деталей.

Следует иметь в виду, что рабочая температура и теплоемкость тесно связаны с мощностью и конструкцией паяльника.

Максимальная рабочая температура выбирается с учетом установившегося теплового режима, когда количество теплоты, выделяемой нагревательной обмоткой, равно количеству теплоты, теряемой в окружающую среду. Рекомендуемая максимальная температура наконечника должна быть на 50. 70 °С выше температуры плавления припоя.

Теплоемкость наконечника является показателем количества теплоты, запасенной в нем для выполнения пайки. Это количество теплоты должно быть передано от наконечника паяльника к месту соединения деталей за определенное время, которое обычно не превышает 3. 5 с.

Теплоемкость зависит от геометрических размеров наконечника, его материала и мощности паяльника (чаще она либо ком мала, либо завышена, что приводит к непропаю нагреву участка пайки).

Время повторного разогрева наконечника представляет период, в течение которого он нагревается до максимальной: рабочей температуры после каждого цикла пайки (с момента отведения электропаяльника от запаянного узла до момента прикосновения электропаяльника к вновь запаиваемому узлу). Это время является косвенной функцией мощности паяльника, его теплоемкости и габарита паяного узла и должно быть минимальным (до 10с). Масса рабочего наконечника и электрическая мощность электропаяльника должны приблизительно соответствовать массе соединяемых деталей. Данные для выбора диаметра медного наконечника в зависимости от мощности электропаяльника приведены в табл. 1.3.

Размер диаметра медного наконечника в зависимости от мощности электропаяльника

Площадь поперечного сечения наконечника, мм 2

Диаметр наконечника, мм

Мощность электропаяльника, Вт

При электромонтаже и пайке деталей в качестве основного инструмента применяют электрические паяльники (рис. 1.2) с напряжением питания не более 36 В. Корпус электропаяльника и наконечник должны быть заземлены.

Во время работы электропаяльник должен находиться на рабочем месте с правой стороны от электромонтажника. Токопроводя-щий шнур электропаяльника должен быть гибким, так как от его эластичности зависят удобство работы с электропаяльником и скорость выполнения операций пайки.

Конструкция электропаяльника зависит от его назначения и способа выполнения нагревательного элемента. Электропаяльники подразделяются на следующие группы:

с нагревательным элементом в виде нихромовой спирали (с внутренним и наружным обогревом наконечника);

с импульсным нагревательным элементом в виде нихромовой петли, которая одновременно является наконечником;

с электроконтактным нагревом (паяльные клещи).

Для пайки электрорадиоэлементов, печатного монтажа, микропроводов и интегральных микросхем применяются малогабаритные электропаяльники различной мощности (от 12 до 50 Вт) с внутренним нагревательным элементом. Температура нагрева торца паяльного наконечника должна составлять 260 °С.

Пайка монтажных проводов с соединителями производится паяльником мощностью 60. 90 Вт со сменным нагревательным элементом (рис. 1.3).

Для пайки печатных узлов с полупроводниковыми элементами используются электропаяльники с автоматической регулировкой температуры. В этом случае датчиком температуры служит термопара, спай которой находится в паяльном жале на расстоянии 30. 40 мм от рабочего конца паяльника. Показания термопары по номограммам пересчитываются с учетом рабочей температуры. Точность регулировки нагрева должна составлять ±2 °С на спае термопары, причем на рабочем торце наконечника температура может понижаться до 20. 30 °С за счет инерционности теплового поля.

Для пайки кабельных наконечников различных типов и сечений с монтажными проводами, а также крупных электрорадиоэлементов с массивными выводами применяются электропаяльники с наружными нагревательными элементами (рис. 1.4) мощностью 90. 120 Вт. Температура разогрева торца паяльного наконечника таких паяльников может достигать 400 °С.

Для пайки электромонтажных соединений твердыми припоями (ПСр) с температурой плавления от 400 «С и выше применяется специальный электропаяльник с наконечником из нихромовой проволоки в виде петли, выполняющей функцию нагревательного элемента (рис. 1.5). Перед пайкой петлю из нихромовой проволоки облуживают припоем, которым производят пайку. Для пайки крупногабаритных электромонтажных соединений твердыми припоями в некоторых случаях используются контактные клещи с угольными электродами.

Паяльные наконечники различают по геометрическим параметрам (длине, диаметру, форме загиба наконечника, форме заточки его рабочего конца); конструктивно-компоновочным особенностям (способу размещения нагревательного элемента); способу крепления к корпусу паяльника; основным технологическим показателям (теплоемкости, теплопроводности, теплоотдаче в атмосферу, материалу наконечника и его покрытию). Длина наконечника в зависимости от расположения паяных соединений в схеме может составлять от 2. 10 до 30. 50 мм. Для изготовления наконечников обычно применяются медь марки Ml (реже М2, МЗ), никель, вольфрам.

В процессе пайки рабочая часть наконечника из меди довольно быстро изнашивается и окисляется, поэтому медные наконечники электропаяльников для увеличения срока службы покрывают тонким слоем железа или никеля толщиной 40. 60 мкм, а рабочую часть наконечника облуживают припоем ПОС-60, используя в качестве флюса хлористый цинк..

Геометрия рабочей части наконечника электропаяльника должна обеспечивать захват необходимой дозы жидкого припоя для обеспечения качественной пайки. Основные типы паяльных наконечников и форма заточки рабочей части приведены на рис. 1.6.

Для выпайки микросхем из платы используют специальные насадки, надеваемые на наконечник электропаяльника (рис. 1.7).

После выбора и подготовки электропаяльника к пайке рекомендуется выполнить пробные пайки для установления режима работы паяльника (температуры рабочей части наконечника), после чего можно приступать к пайке РЭА. Лужение выводов электрорадиоэлементов и жил проводов производится с использованием специальных электрованн, содержащих расплавленный припой. Лужение осуществляется вручную погружением деталей в расплавленный припой (рис. 1.8). Прочность паяных механических соединений проверяется покачиванием проводника около места соединения с помощью пинцета или на вибрационных стендах. Проверенные паяные электромонтажные соединения необходимо закрашивать цветными прозрачными лаками во избежание повторного осмотра.

Материал для ознакомления взят из учебника «Радиоэлектронная аппаратура и приборы. Монтаж и регулировка». Автор: Ярочкина Г.В.

Приобрести учебник можно здесь.

Для приобретения навыков пайки очень удобно пользоваться паяльником с керамическим нагревателем 220 В 60 Вт и встроенным регулятором мощности. Подробно по ссылке.

Достоинством этого паяльника является легкая замена жала (для разных видов пайки) и несложная замена нагревательного элемента. Подробно по ссылке.

Для специалистов более продвинутых существует комплект для самостоятельной сборки легендарной паяльной станции HAKKO T12 с регулировкой температуры жала паяльника. Самостоятельная сборка этого устройства позволит сэкономить Ваш бюджет в 2,5 раза. Подробно по ссылке.

Если сомневаетесь в принятии решения, посмотрите видео.

Для серьезных профи существует еще один вариант паяльника 24V 50W со встроенным датчиком температуры (термопара тип К). Подробно по ссылке.

Нагреватель Core1322 со встроенным датчиком температуры представлен здесь.