- Сварные соединения виды определение достоинства недостатки применение

- Сварные соединения. Достоинства, недостатки, виды. Типы сварных швов (по форме)

- Сварные соединения виды определение достоинства недостатки применение

- Сварные соединения ( виды, определения, достоинства, недостатки)

- Виды сварных соединений и швов

- Что такое сварочное соединение

- Виды сварных соединений

- Стыковые

- Угловые

- Нахлесточные

- Тавровые

- Торцевые

- Классификация сварных швов

- По положению в пространстве

- По конфигурации

- По степени выпуклости

- По протяженности

- По количеству проходов

- По направлению действующего усилия и вектору действия внешних сил

- По виду сварки

- Требования к сварным швам

- Что влияет на качество сварного соединения

- Сварные соединения, достоинства и недостатки. Типы сварных швов. Расчёт стыковых швов.

Сварные соединения виды определение достоинства недостатки применение

Сварные соединения. Достоинства, недостатки, виды. Типы сварных швов (по форме)

Достоинства сварных соединений:• Возможность получения изделий больших размеров (корпуса судов и летательных аппаратов, железнодорожные вагоны, кузова автомобилей, трубопроводы, резервуары, фермы, мосты и др.). • Снижение массы по сравнению с литыми деталями до 30…50%, с клепанными – до 20%. Этого достигают благодаря в основном снижению толщин стенок и припусков на механическую обработку, а также отсутствию ослаб-ляющих отверстий и накладок при наклепе. • Снижение стоимости изготовления сложных деталей в условиях единичного и мелкосерийного производства. • Малая трудоемкость, невысокая стоимость оборудования, возможность автоматизации.

Недостатки сварных соединений:• Вероятность возникновения при сварке плавлением различных дефектов швов, снижающих прочность соеди-нения при переменных нагрузках. • Низкая прочность швов при электроконтактной сварке вследствие неправильного выбора параметров техно-логического процесса. • Необходимость проведения для всех сварных швов визуального контроля, а для сварных изделий ответствен-ного назначения неразрушающего инструментального или выборочно разрушающего контроля. • Возникновение остаточных напряжений (вследствие термических деформаций от неравномерного нагрева) снижает прочность и вызывает необходимость проведения в ряде случаев механической обработки после старения (изменение свойств металла во времени вследствие внутренних процессов). • Местный нагрев вызывает в зоне термического влияния вблизи шва изменение механических свойств метал-ла.

По технологии изготовления различают: 1) электродуговая (нагрев происходит пропусканием электрического тока между электродом и материалом ,материал участвует в образовании шва, материал электрода защищает шов от окисления) 2) автоматическая (под слоем флюса, для деталей большой длины) 3) газовая (в углекислом газе, для сваривания деталей из углеродистых и низколегированных сталей, в среде аргона и гелия для высоко легированных сталей плавящимся или вольфрамовым электродом) 4) электрошлаковая (для сварки деталей неограниченной толщины) 5) сварка электронным лучом (в вакуумных камерах, диффузионная сварка легированных сталей, алюминиевых сплавов, неметаллов) 6) контактная сварка.

Тип сварного соединения определяет взаимное расположение свариваемых элементов. Различают: стыковые, угловые, тавровые, нахлесточные и торцовые сварные соединения.

Стыковое соединение— сварное соединение двух элементов, примыкающих друг к другу торцовыми поверхностями и расположенных в одной плоскости или на одной поверхности (рис. 1.2). Поверхности элементов могут быть несколько смещены при соединении листов разной толщины (см. рис. 1.2, б).

Рис. 1.2. Стыковые соединения

Угловое соединение— сварное соединение двух элементов, расположенных под углом и сваренных в месте примыкания их краев (рис. 1.3).

Рис. 1.3. Угловые соединения

Тавровое соединение— сварное соединение, в котором торец одного элемента примыкает под углом и приварен к боковой поверхности другого элемента (рис. 1.4).

Рис. 1.4. Тавровые соединения

Нахлесточное соединение— сварное соединение, в котором сваренные элементы расположены параллельно и частично перекрывают друг друга (рис. 1.5, а, б). Отсутствие опасности прожогов при сварке облегчает применение высокопроизводительных режимов сварки. Применение нахлесточных соединений облегчает сборку и сварку швов, выполняемых при монтаже конструкций (монтажных швов).

Торцовое соединение— сварное соединение, в котором боковые поверхности сваренных элементов примыкают друг к другу (рис. 1.5, е).

Рис. 1.5. Нахлесточные (а, б) и торцовое соединения (в)

Сварные швы подразделяют по разным признакам: по типу шва, по протяженности, по способу выполнения, по пространственному положению и по форме разделки кромок.

По типу сварные швы делят на стыковые, угловые и прорезные.

Стыковой шов— сварной шов стыкового соединения.Угловой шов— сварной шов углового, нахлестанного или таврового соединений.Прорезной шов(рис. 1.6) получается в результате полного проплавления верхнего, а иногда и последующих листов, и частичного проплавления нижнего листа (детали). Частным случаем прорезного шва является точечный или пробочный шов (электрозаклепка — при дуговой сварке) (рис. 1.6, г). Прорезные швы при приварке толстого листа (рис. 1.6, д) могут выполняться по заранее выполненным отверстиям в верхнем листе (при точечном шве) или прорези (при непрерывном шве).

Различают следующие характеристики сварного шва: ширину, выпуклость, вогнутость и корень шва.

Рис. 1.6. Прорезные швы

Ширина шва е — расстояние между видимыми линиями сплавления сварного шва (см. рис. 1.2, а). Выпуклость шва g определяется расстоянием между плоскостью, проходящей через видимые линии границы сварного шва с основным металлом и поверхностью сварного шва, измеренным в месте наибольшей выпуклости (см. рис. 1.2, а; 1.4, а). Вогнутость шва T определяется расстоянием между плоскостью, проходящей через видимые линии границы шва с основным металлом и поверхностью шва, измеренным в месте наибольшей вогнутости (см. рис. 1.2, в; 1.3, в). Вогнутость корня стыкового шва является дефектом обратной стороны одностороннего шва. Корень шва— часть сварного шва, наиболее удаленная от его лицевой поверхности (см. рис. 1.2, б; 1.4, а). По существу это обратная сторона шва, в которой различают ширину е1и высоту g1обратного валика (см. рис. 1.2, а).

Угловой шов имеет следующие размерные характеристики: катет, толщину, расчетную высоту. Катет углового швак определяется кратчайшим расстоянием от поверхности одной из свариваемых частей до границы углового шва на поверхности второй свариваемой части (см. рис. 1.3, в; 1.4, а). Катет задается в качестве параметра режима, который нужно выдерживать при сварке.Толщина углового шваа — наибольшее расстояние от поверхности углового шва до точки максимального проплавления основного металла (см. рис. 1.4, а). Для оценки прочности сварного соединения используют расчетную высоту углового шва — р (см. рис. 1.4, а). Для угловых швов более благоприятна вогнутая форма поверхности шва с плавным переходом к основному металлу (см. рис. 1.3, в).

По протяженности сварные швы подразделяют на непрерывные и прерывистые. Стыковые сварные швы, как правило, выполняют непрерывными. Угловые швы могут быть непрерывными (рис. 1.7, а) и прерывистыми (рис. 1.7, б), с шахматным (рис. 1.7, в) и цепным (рис. 1.7, г) расположением отрезков шва. Угловые швы могут быть выполнены и точечными швами (рис. 1.7, б, д).

Рис. 1.7. Угловые швы тавровых соединений

По способу выполнения различают сварку: одностороннюю и двустороннюю, однослойную и многослойную. Одностороннюю сварку стыкового сварного соединения выполняют со сквозным проплавлением кромок на подкладке или без подкладки (на весу). Двустороннюю сварку выполняют с зачисткой (удалением) корня шва (механической обработкой) перед сваркой обратной стороны сварного соединения или без зачистки корня шва. При двусторонней сварке зачастую приходится кантовать изделие или вести сварку в трудном потолочном положении.

Многослойный шовприменяют при сварке металла большой толщины, а также для уменьшения зоны термического влияния. Подслоем сварного шва(I—IV на рис. 1.8) понимают часть металла сварного шва, которая состоит из одного или нескольких валиков (1-5 на рис. 1.8), располагающихся на одном уровне поперечного сечения шва.Валик— металл сварного шва, наплавленный за один проход. Подпроходомпри сварке подразумевается однократное перемещение в одном направлении источника тепла при сварке или наплавке.

Рис. 1.8. Многослойный шов

По пространственному положению с учетом требований международных стандартов различают следующие сварные швы: горизонтальные (на вертикальной плоскости), вертикальные, потолочные и швы, сваренные в нижнем положении (рис. 1.9, 1.10). На рисунках даны русские и в скобках международные обозначения. Схемы сварки, стыков труб с горизонтальной, вертикальной или наклоненной осью показаны на рис. 1.10.

Рис. 1.9. Положение шва при сварке стыковых (а) и тавровых (б) соединений листов: HI — нижнее; Н2 — нижнее тавровых соединений; B1 — вертикальное (сварка низу вверх); B2 — вертикальное (сварка сверху вниз); Г — горизонтальное; П1 — потолочное; П2 — потолочное тавровых соединений

Рис. 1.10. Положение шва при сварке стыковых (а) и угловых (б) соединений труб: HI — нижнее при горизонтальном расположении осей труб (трубы), свариваемых (привариваемой) с поворотом; Н2 — нижнее при вертикальном расположении оси трубы, привариваемой без поворота или с поворотом; В1 — переменное при горизонтальном расположении осей труб (трубы), свариваемых (привариваемой) без поворота «на подъем»; В2 — переменное при горизонтальном расположении осей труб (трубы), свариваемых (привариваемой) без поворота «на спуск»; Г — горизонтальное при вертикальном расположении осей труб, свариваемых без поворота или с поворотом; Н45 — переменное при наклонном расположении осей труб (трубы), свариваемых (привариваемой) без поворота; П2 — потолочное при вертикальном расположении оси трубы, привариваемой без поворота или с поворотом

Дата добавления: 2017-05-18 ; просмотров: 5223 ; ЗАКАЗАТЬ НАПИСАНИЕ РАБОТЫ

Сварные соединения виды определение достоинства недостатки применение

- Главная

- Разделы сайта

- Программы спецпредметов

- Поурочное планирование

- Методические материалы

- Документы

- Технология сварки, материалы

- Мастерская

- Разное

- Книги/статьи

- Всё для сварки

- Форум

- Магазин электрооборудования

- Мои услуги

Вопрос 1. Сварные соединения (виды, определение, достоинства, недостатки, применение).

Сварным соединением называют неразъемное соединение нескольких деталей, выполненное сваркой.

При сварке различают четыре вида соединений: стыковое, угловое, тавровое, нахлесточное.

Стыковое соединение имеет ряд преимуществ:

• неограниченная толщина свариваемых элементов;

• равномерное распределение напряжений при передаче усилий;

• минимальный расход металла на образование сварного соединения;

• удобство контроля качества шва.

Недостатки стыкового соединения: необходимость более точной сборки элементов под сварку.

Угловые и тавровые соединения используются при сварке балок, ферм, увеличивая жесткость конструкции. Они могут быть как односторонними, так и двусторонними. Угловые и тавровые двусторонние швы обладают высокой прочностью при статических нагрузках.

Нахлесточное соединение имеет преимущества перед другими соединениями:

• отсутствие скоса кромок под сварку;

• простота сборки соединения (возможность подгонки размеров за счет величины нахлестки).

Недостатки:

• повышенный расход основного металла на перекрытие в соединении. Нахлесточные соединения применяются для металла толщиной не более 6 мм. Величина нахлестки (перекрытия) должна быть не менее 3 толщин наиболее тонкого из свариваемых элементов. При сварке толщина нахлесточного соединения не должна превышать 12 мм;

• хуже работают на нагрузку;

• возможность проникновения влаги в щель между перекрытием;

• сложность определения дефектов сварки.Вопрос 2. Сварочные редукторы (назначение, классификация, устройство, принцип действия, техника безопасности при эксплуатации).

При газовой сварке и резке металлов рабочее давление газов должно быть меньше, чем давление в баллоне или газопроводе.

Для понижения давления газа применяют редукторы.

Редуктором называется прибор, служащий для понижения давления газа, отбираемого из баллона до рабочего и для автоматического поддержания этого давления постоянным, независимо от изменения давления газа в баллоне или газопроводе.

Согласно ГОСТ 6268-78, редукторы для газопламенной обработки классифицируются:

• по принципу действия — на редукторы прямого и обратного действия;

• по назначению и месту установки — баллонный (Б), рамповый (Р), сетевой (С), центральный (Ц), универсальный высокого давления (У);

• по схеме редуцирования — одноступенчатый с механической установкой давления (О), двухступенчатый с механической установкой давления (Д), одноступенчатый с пневматической установкой давления (У);

• по роду редуцируемого газа — ацетиленовый (А), кислородный (К), пропан-бутановый (П), метановый (М).

Редукторы отличаются друг от друга цветом окраски корпуса и присоединительными устройствами для крепления их к баллону. Редукторы, за исключением ацетиленовых, присоединяются накидными гайками, резьба которых соответствует резьбе штуцера вентиля. Ацетиленовые редукторы крепят к баллонам хомутом с упорным винтом.

Принцип действия редуктора определяется его характеристикой. У редуктора прямого действия – падающая характеристика, т. е. рабочее давление по мере расхода газа из баллона несколько снижается, у редукторов обратного действия — возрастающая характеристика, т. е. с уменьшением давления газа в баллоне рабочее давление повышается.

Редукторы различаются по конструкции. Принцип действия и основные детали одинаковы для каждого редуктора.

Более удобны в эксплуатации редукторы обратного действия.

Редуктор обратного действии (рис. 7) работает следующим образом. Сжатый газ из баллона поступает в камеру высокого давления 8 и препятствует открыванию клапана 9. Для подачи газа в горелку или резак необходимо вращать по часовой стрелке регулирующий винт 2, который ввертывается в крышку 1. Винт сжимает нажимную пружину 3, которая, в свою очередь, выгибает гибкую резиновую мембрану 4 вверх. При этом передаточный диск со штоком сжимает обратную пружину 7, поднимая клапан 9, который открывает отверстие для прохода газа в камеру низкого давления 13. Открыванию клапана препятствует не только давление газа в камере высокого давления, но и пружина 7, более слабая, чем пружина 3.Автоматическое поддержание рабочего давления на заданном уровне происходит следующим образом. Если отбор газа в горелку или резак уменьшится, то давление в камере низкого давления повысится, нажимная пружина 3 сожмется и мембрана 4 выпрямится, а передаточный диск 5 опустится, редуцирующий клапан 9 под действием пружины 7 прикроет седло клапана 10, уменьшив подачу газа в камеру низкого давления.

При увеличении отбора газа процесс будет автоматически повторяться. Давление в камере высокого давления 8 измеряется манометром 6, а в камере низкого давления 13 — манометром 11. Если давление в рабочей камере повысится сверх нормы, то с помощью предохранительного клапана 12 произойдет сброс газа в атмосферу.

В процессе эксплуатации редукторы окрашиваются в те же цвета, что и баллоны.. Необходимо следить, чтобы не произошло воспламенение редуктора из-за резкого открывания вентиля на баллоне, а также следить за техническим состоянием манометра.3. Задача. Объясните причину и ваши действия в том случае, если при зажигании дуги она прилипает к металлу.

Прилипание дуги связано с несоответствием силы тока диаметру электрода. Сила тока мала. Необходимо правильно рассчитать силу тока и установить ее на источнике питания. Если источник питания не позволяет это сделать точно, то силу тока увеличивают опытным путем.Сварные соединения ( виды, определения, достоинства, недостатки)

Ответы

1.Сваркой называется процесс получения неразъемных соединений между свариваемыми частями при их местном или общем нагреве, или пластическом деформировании. В зависимости от условий, при которых осуществляется сваривание металла, различают сварку плавлением и сварку давлением. Сущность сварки плавлением состоит в том, что металл по кромкам свариваемых деталей подвергается плавлению от нагрева сильным концентрированным источником тепла: электрической дугой, газовым пламенем, химической реакцией, расплавленным шлаком. Во всех этих случаях образующийся от нагрева жидкий металл одной кромки самопроизвольно соединяется с жидким металлом другой кромки. Создается общий объем жидкого металла, который называется сварочной ванной. После застывания металла сварочной ванны получается металл шва. Металл шва может образоваться только за счет переплавления металла по кромкам или дополнительного присадочного металла, введенного в сварочную ванну.

Зона частично оплавившихся зерен металла на границе кромки свариваемой детали и шва называется зоной плавления. При этом металл шва тесно соприкасается с металлом свариваемых частей, а загрязнения, находившиеся на поверхностях свариваемых частей, всплывают наружу, образуя шлак.

Сущность сварки давлением состоит в пластическом деформировании металла в месте соединения под действием силы.

Процесс сварки делят на три класса: термический, термомеханический и механический. Термический класс объединяет виды сварки, осуществляемые плавлением металла. Термомеханический класс включает виды сварки, осуществляемые давлением с использованием тепловой энергии. К механическому классу относятся виды сварки, выполняемые давлением с дополнительной механической энергией.

2. Электродом для дуговой сварки называют металлический или неметаллический стержень, предназначенный для подвода тока к сварочной дуге. Для ручной дуговой сварки электроды представляют собой стержни круглого сечения различной длины и диаметра. Для полуавтоматической и автоматической дуговой сварки в качестве электрода применяют сварочную, порошковую и самозащитную проволоку.

Электроды подразделяются на плавящиеся (из стали, чугуна, алюминия, меди и их сплавов и др.) и неплавящиеся. Неплавящиеся электроды изготовляют из технического вольфрама и его сплавов, угля и графита.Стальной покрытый электрод представляет собой определенных размеров стержень, на поверхность которого опрессовкой или окунанием нанесено специальное покрытие. Стальные покрытые электроды для ручной дуговой сварки и наплавки подразделяются по назначению: для сварки углеродистых и низколегированных конструкционных сталей с временным сопротивлением разрыву до 60 кгс/мм 2 , обозначаются — У; для сварки легированных конструкционных сталей с временным сопротивлением разрыву свыше 60 кгс/мм 2 — Л; для сварки легированных теплоустойчивых сталей — Т; для сварки высоколегированных сталей с особыми свойствами — В; для наплавки поверхностных слоев с особыми свойствами — Н.

По толщине покрытия:с тонким покрытием – М; со средним покрытием – С; с толстым покрытием – Д; с особо толстым покрытием- Г

Электродные покрытия по виду составов подразделяются на кислые (A), рутиловые (P), основные (Б), целлюлозные (Ц) и прочие (П).

А- Кислые покрытия (АНО-2, СМ-5 и др.) Эти электроды обладают высокой токсичностью из-за содержания оксида марганца, но при этом отличаются технологичностью.

Р-Рутиловые покрытия (АНО-3, АНО-4, ОЗС-3, ОЗС-4, ОЗС-6, МР-3, МР-4 и др.) Рутиловые покрытия при сварке менее вредны для дыхательных органов сварщика, чем другие. При сварке металла такими электродами толщина шлака на сварном шве небольшая и жидкий шлак быстро твердеет, это позволяет использовать эти эл-ды для выполнения швов в любом пространственном положении.

Ц-Целлюлозные покрытия (ВСД-1, ВСЦ-2, ОЗЦ-1 и др.) Эл-ды с таким покрытием можно использовать для выполнения сварки в любом пространственном положении, преимущественно для сварки малой толщины. Недостатком является пониженная пластичность сварного шва.

Б- Основные покрытия (УОНИИ-13/45, УП-1/45, ОЗС-2, ДСК-50 и др.) не содержат окислов железа и марганца. При сварки эл-дами с этим покрытием, получается сварной шов с высокой пластичностью. Данные электроды используются для сварки ответственных сварных конструкций.

Электроды типа Э46А по ГОСТ 9467-75,где 46-указывает временное сопротивление металлу шва (кгс/мм2), А- указывает на повышенную пластичность и вязкость металла шва, марки УОНИИ-13/45, диаметром 3,0 мм, для сварки углеродистых и низколегированных сталей- У, с толстым покрытием -Д, с установленной по ГОСТ 9467-75 группой индексов, указывающих характеристики наплавленного металла и металла шва, 43 2(5), с основным покрытием -Б, для сварки во всех пространственных положениях -1, на постоянном токе обратной полярности 0.

Билет №2

Сварные соединения ( виды, определения, достоинства, недостатки)

Виды сварных соединений и швов

Нередко причиной брака у начинающих сварщиков становится неправильно выбранные сварные соединения. Что неудивительно, так как со дня проведения первой сварки было разработано больше сотни разновидностей. В них несложно разобраться, поскольку сварные швы и соединения объединены в несколько групп по технике выполнения, положению деталей и другим признакам.

Что такое сварочное соединение

Новички ошибочно полагают, что понятия сварной шов и соединение равноценны. На самом деле шов ― это место стыковки двух заготовок расплавленным металлом с последующим охлаждением. Сварное соединение ― это три участка, которые подверглись действию высокой температуры. К ним относят:

- Один или несколько швов, которые образуются при плавлении только основного или с добавлением присадочного металла.

- Зону сплавления, расположенную между сварным швом и основным металлом деталей. Она не нагревается до температуры плавления, но может насыщаться элементами, которые вводят в сварочную ванну электродами или флюсом. Поэтому по составу отличается от основного металла.

- Зону термического воздействия. Это полоса, примыкающая к зоне сплавления, где под действием температуры изменились свойства металла.

Важно не путать два абсолютно разных понятия — сварочный шов и сварное соединение!

Сварочный шов ― это место стыковки двух заготовок расплавленным металлом с последующим охлаждением. Сварное соединение ― это три участка, которые подверглись действию высокой температуры.

Виды сварных соединений

В зависимости от того как расположены заготовки между собой к основным видам сварочных соединений относят:

- стыковые;

- угловые;

- нахлесточные;

- тавровые;

- торцевые.

Стыковые

Самые простые по выполнению швы даже для начинающих сварщиков. Ими соединяют заготовки, примыкающие друг к другу торцами, размещенные в одной плоскости или на ровной поверхности. При сварке деталей с разной толщиной допускается смещение поверхностей. Стыковым способом сваривают конструкции из листового проката, резервуары, трубы. Сравнительно с другими сварными соединениями сокращаются сроки выполнения работы и расход материалов, но нужно тщательно подготавливать кромки.

Угловые

Это сварные соединения двух металлических деталей под любым углом. Если заготовки разной толщины, толстостенную размещают снизу, чтобы на тонкой не появились прожиги и подрезы, сварочную ванну создают за счет плавления металла толстой заготовки. Для повышения прочности соединения швы накладывают с обеих сторон. Внутренний угол сваривают малым током, чтобы снаружи не образовалось закругление.

Угловые сварные соединения удобно выполнять способом «в лодочку». Заготовки прихватывают под нужным углом, затем устанавливают так, как будто это плывущий кораблик. После расплавления металл будет равномерно растекаться по обеим сторонам без образования дефектов.

Угловым способом сваривают каркасы небольших строений, емкости, навесы, кузова грузовиков. Кроме этого устанавливают детали конструкций в труднодоступных местах.

Нахлесточные

Такими сварными швами соединяют параллельно расположенные металлические пластины, которые наложены одна на другую с небольшим перекрытием. Для повышения прочности на разрыв и предотвращения проникновения влаги внутрь сварку выполняют с обеих сторон. Этим способом можно соединять листы толщиной до 12 мм. Для выполнения нахлесточных соединений от сварщика не требуется высокая квалификация, так как нет опасности прожога и не нужно подготавливать кромки. Недостатком считают повышенный расход металла.

Тавровые

Это сварное соединение торца одной детали с боковой поверхностью другой под прямым или небольшим углом. Если толщина заготовки больше 4 мм сварка проводится с обеих сторон с тщательной подготовкой кромок вертикальной пластины. Тавровые соединения применяют преимущественно при сборке несущих конструкций. Поэтому, если есть возможность изменения положения, сварку ответственных узлов лучше выполнять «в лодочку».

Торцевые

При выполнении таких соединений сваривают торцы заготовок, которые плотно примыкают одна к другой или расходятся от места стыка под углом не больше 30⁰. Способ применяют при производстве кожухов, вентиляционных коробов, контейнеров, металлических шкафов и пр. К достоинствам торцевого типа сварочных соединений относят низкую вероятность образования прожогов и внутренних напряжений, вызывающих деформацию. Недостатками считают завышенный расход материала и появление коррозии при проникновении воды между листами через дефекты шва.

Выбор сварного соединения зависит от расположения заготовок относительно друга друга.

Классификация сварных швов

Даже в одном типе соединения сварочные швы могут отличаться по конфигурации, протяженности, технологии и т. д. Поэтому в нормативных документах они сгруппированы по параметрам.

По положению в пространстве

По пространственному положению сварные швы могут быть:

- Нижними, когда стык находится внизу относительно сварщика. Расплавленный металл не вытекает из сварочной ванны, а шлак и газы беспрепятственно поднимаются на поверхность. При сварке электрод или пламя горелки ведут вдоль стыка с небольшими поперечными движениями.

- Горизонтальными, если сваривают вертикально установленные детали справа налево или наоборот. Для предотвращения стекания металла нижнюю заготовку смещают на 1 мм, чтобы получился уступ. После завершения работы разница будет незаметна. Важно не ошибиться со скоростью сварки, поскольку при медленном перемещении дуги или пламени горелки появятся потеки, а при быстром ― непровары.

- Вертикальными, когда вертикально установленные детали соединяют сверху вниз или в обратном направлении. Для удержания расплава в сварочной ванне сварку ведут снизу вверх прерывистой дугой на малом токе.

- Потолочными, если стык расположен над головой мастера. Расплавленный металл удерживается поверхностным натяжением.

По конфигурации

В эту группу занесены три вида сварочных швов, которые зависят от формы стыков. Они бывают прямолинейными, криволинейными, кольцевыми (спиральными). Конфигурация швов не зависит от пространственного положения заготовок.

По степени выпуклости

По форме поперечного сечения сварные швы квалифицируют как:

- Выпуклые (усиленные). Используют для сборки узлов эксплуатируемых с большой статической нагрузкой.

- Вогнутые (ослабленные). Используют при сварке тонкого металла.

- Нормальные (плоские). Хорошо противостоят динамическим и разнонаправленным воздействиям.

- Специальные в виде неравнобедренных треугольников применяют в угловых и тавровых соединениях, на которые действуют переменные нагрузки.

По протяженности

В эту классификацию входят сплошные и прерывистые сварные швы, которые выполняют отрезками по 10 — 30 см, но учитывается суммарная протяженность соединения. По расположению отрезков сварки прерывистые типы называют:

- цепными одно или двухсторонними, если разрывы равномерно расположены по обе стороны заготовки;

- шахматными двухсторонними, когда отрезки сварки на одной стороне сдвинуты относительно участков на другой;

- точечными при контактной сварке.

В зависимости от длины сварные швы относят к трем категориям:

- короткие ― до 25 см;

- средние ― 25 — 100 см;

- длинные ― больше 1 м.

По количеству проходов

Независимо от типа сварочные швы выполняют одним или несколькими проходами. Выбор варианта определяется толщиной металла и необходимой прочностью. При каждом проходе наплавляется один валик. Если их расположить на одном уровне образуется слой сварного шва.

Детали толщиной до 5 мм соединяют однопроходными швами. Угловые соединения из заготовок со стенками 6 — 8 мм сваривают одним слоем, а стыковые двумя. Многослойные швы используют при работе с толстостенными элементами и для предотвращения термических деформаций.

По направлению действующего усилия и вектору действия внешних сил

По этим критериям соединения и швы подразделяются на 4 вида:

- продольный (фланговый) ― усилие параллельно стыку;

- поперечный (лобовой) ― вектор направлен под углом 90⁰;

- комбинированный ― сочетает признаки предыдущих;

- косой ― направление усилия меньше 90⁰.

По виду сварки

Классификацию по этому критерию проводят по типу сварочного аппарата, который создает условия для выполнения сварки. Из длинного списка технологий можно выделить основные виды;

- ручная электродуговая;

- автоматическая;

- в среде инертных газов;

- плазменная;

- лазерная;

- газопламенная.

Требования к сварным швам

Требования к швам зависят от условий эксплуатации, видов нагрузки, свойств металла, технологии сварки и пр. Для их классификации по конкретным условиям были разработаны ГОСТы. Например, требования к соединениям ручной сварки приведены в ГОСТ 5264-80.

К общим для всех швов независимо от условий относят:

- прочность;

- надежность;

- долговечность;

- стойкость к коррозии и агрессивным веществам.

Чтобы шов был качественным, необходимо соблюдать технологию подготовки металла и выполнения сварки.

О длине и толщине швов в зависимости от особенностей конструкции и марки металла, методах проверки качества и т. д. можно узнать из тематических СНиПов, которые нетрудно найти в свободном доступе. Полученные сведения можно использовать как шпаргалку при выполнении сложной работы.

Что влияет на качество сварного соединения

Качество соединения сваркой зависит не только от соблюдения технологии, но и от подготовки деталей. Даже форма кромок влияет на качество соединения. Независимо от вида соединения подготовку проводят в следующем порядке:

- зону шириной не меньше 20 мм от линии стыка очищают от грязи и коррозии;

- на кромках, если толщина металла больше 3 мм, снимают фаски, оставляя притупление;

- устанавливают зазор между деталями.

Зависимость угла разделки, величины притупления и зазора от толщины металла показана в таблице:

Знание основных видов соединений и принципов их применения поможет правильно выбирать сварочный шов нужного типа для каждого конкретного случая. Для повышения квалификации полезно следить за технологическими новостями, чтобы не пропустить появление новых сплавов и методов сварки.

Сварные соединения, достоинства и недостатки. Типы сварных швов. Расчёт стыковых швов.

Сварное соединение это наиболее рациональный и распространённый вид неразъёмного соединения. Наиболее широко распространена электрическая сварка.

При дуговой электрической сварке в качестве электрода используется стальной стержень. Покрытие электродов обеспечивает устойчивое горение дуги и защиту металлошва от вредного воздействия окружающей среды.

Существуют электроды типа: Э38, Э42, Э46, Э50, Э42А, Э46А, Э50А

Где буква А означает, что электроды повышенного качества. А цифра означает, например, Э50 (50*10σвр металлошва в МПа).

При автоматической дуговой сварке в качестве электрода используется стальная проволока. Сварка проводиться под слоем флюса. Автоматическая сварка приметно в 10-20 раз лучше ручной.

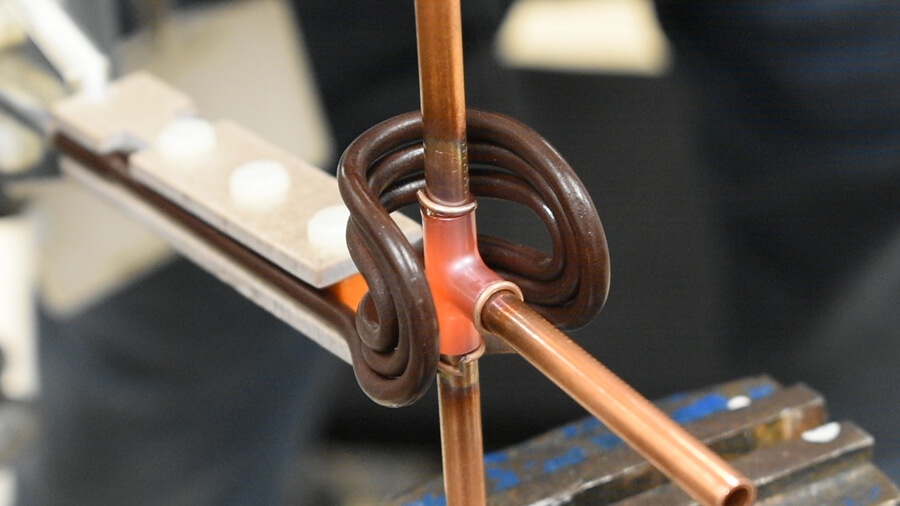

Контактная сварка основана на использование повышенного омического сопротивления в стыке детали. Через стык пропускается сварочный ток, металл нагревается, а затем сдавливается.

Достоинства сварных соединений:

· возможность получения изделий больших размеров

· снижение массы по сравнению с литыми деталями до 30…50%, склёпочными до 20%

· снижение стоимости изготовления сложных деталей в единичном и мелкосерийном производстве

· малая трудоёмкость, невысокая стоимость оборудования, возможность автоматизации

Недостатки сварных соединений:

· вероятность возникновения при сварке различных дефектов шва (непровары, шлаковые и газовые включения, трещины).

· необходимость проведения визуального контроля сварного шва, а для ответственных деталей необходимость проведения неразрушающего инструментального контроля (рентгеновский, ультразвуковой и др.)

· возникновение остаточных напряжений растяжения в металле шва от неравномерного нагрева

· изменение механических свойств металла в околошовной зоне

Типы сварных швов:

· Стыковые швы – являются наиболее рациональными, приближающие по форме и прочности соединяемой детали к целому изделию

· Угловые швы – образуются при сваривании деталей нахлёсточных, тавровых, угловых, кромки которых не имеют скосов

Расчёт стыковых швов:

Полный и бездефектный провар стыка обеспечивает равнопрочность сварного шва и соединяемых деталей. Для этого кромки деталей механически обрабатывают.

При маленьких толщинах δ≤1 (мм) – сварка с отбортовкой кромок

При средних толщинах δ=1…6 (мм) – сварка без скоса кромок

При больших толщинах δ≥6 (мм) –V-образная и X-образная сварка

Расчёт стыковых швов проводят по σЕ

Где σи – напряжение изгиба в опасном сечении

σр – нормальное напряжение растяжения

[σ’]р – допускаемое напряжение для сварного шва

Если δ намного меньше D (δ = (D- δ)/2), то

24. Расчёт сварных соединений с угловыми швами. Допускаемые напряжения сварных швов

Угловые швы образуются при сваривании деталей нахлёсточных (а), тавровых (б), угловых (в), кромки которых не имеют скосов.

Расчётная высота p ≈ 0,7k, где k – катет шва.

Катет шва принимают из соотношения δmin ≥ k ≥ 3 мм

В угловых швах очень высокая концентрация напряжений kσ ≈ 2,5…4,5

Это существенно ограничивает их применение при переменных нагрузках. Деформация сварных соединений под действием нагрузки приводит к неравномерности нагружения швов. Особенно ощутима концентрация напряжений в продольных (фланговых) швах (линия действия нагрузки совпадает с направлением шва).

Причём чем длиннее шов, тем выше kσ. Поэтому длину фланговых швов ограничивают l = 50k. Короче 30мм швы также не делают из-за дефектов по концам шва.

Расчёт условно ведут по касательным напряжениям τF=F/A ≤ [τ’],

l- суммарная длина швов

Поверхность разрушения швов поворачивают на плоскость стыка. Переносят силу F.

T=F×R

напряжение в точке С:

Допускаемые напряжения в сварных соединениях.

Допускаемые напряжения в сварных соединениях определяют на основе стыков в долях от допускаемого напряжения от основного металла.