- Виды соединения стальных труб

- Виды, типы соединения труб.

- Разъемные способы соединения труб.

- Фланцевый способ соединения.

- Муфтовый способ соединения.

- Неразъемные способы соединения трубопровода.

- Сварка труб.

- Склеивание труб.

- Как соединить трубы из разных материалов.

- Какие виды соединения трубопроводов существуют?

- Разъёмные виды соединения трубопроводов

- Фланцевые соединения трубопроводов

- Муфтовые соединения

- Неразъёмные методы соединения труб

- Виды соединения стальных труб

- Сварное соединение труб

- Резьбовой способ соединения стальных труб

- Фланцевое соединение

- Соединение труб с помощью муфты и контргайки

- Все о резьбовых соединениях стальных труб и трубопроводов

- Стальные трубы: виды сочленений

- О резьбовой стыковке стояков из стали

- Способы соединений

- Как и чем герметизируют стыки труб

- Виды уплотнителей, способы герметизации

- Материалы для уплотнения стыков

- Резьбовые трубные соединения: «за» и «против»

- Общие требования к резьбе

- Ковкий чугун и соединительные детали из него

- Видео

- Классификация соединений стальных труб

- Варианты монтажа

- Способы монтажа стальных труб

- Сварное соединение труб

- Резьбовое соединение труб

- Соединение труб фланцами

- Особые виды стальных труб

- Соединение труб для скважины на воду

Виды соединения стальных труб

Виды, типы соединения труб.

Сегодня во время строительства трубопроводов используют разнообразные виды соединения труб. Достаточно часто для упрощения монтажа и повышения надежности места соединения некоторые изготовители выпускают раструбы, которые оборудованы неподвижными соединительными кольцами из резины. Давайте подробнее рассмотрим процесс монтажа труб и что для этого необходимо. Для расчета веса трубы, либо длины трубы вы можете воспользоваться трубным калькулятором

Разъемные способы соединения труб.

Абсолютно все соединения сантехнических труб можно разделить на два типа. Такие как:

- Неразъемные;

- Разъемные.

Следует отметить, что выбирать тот или другой тип нужно в зависимости от материала, из которого изготовлена труба. Помимо этого разъемные соединения труб делятся на муфтовые и фланцевые.

Фланцевый способ соединения.

Соединение, именуемое фланцевым, используется во время монтажа ПВХ-труб. При этом необходимо применять чугунный крепеж с резиновой прокладкой. Для правильного монтажа фланцевого соединения нужно придерживаться следующей последовательности работ:

- Выполнить обрезание трубы в месте соединения, фаску можно не делать, но срез обязан получиться идеальным;

- Надеть на срез свободный фланец;

- Вставить резиновую прокладку так, чтобы она выступала на 10 см от среза;

- Наложить фланец на прокладку, после чего соединить его при помощи болтов с ответными фланцами;

- Болты нужно закрепить, не прикладывая излишка усилий.

Муфтовый способ соединения.

Муфтовое соединение используется только во время монтажа напорных или же безнапорных труб, а также во время ремонта трубопровода. Порядок выполнения работ следующий:

- Срезать концы соединяемых элементов под углом 90 градусов;

- Приложить к месту соединения муфту таким образом, чтобы ее центральная часть лежала на стыке труб;

- Нанести отметки для обозначения положения муфты;

- Изнутри обработать муфту и концы трубы;

- Вставить одну из труб;

- Установить обе трубы таким образом, чтобы их продольная ось была единой. Муфту надвинуть на вторую трубу, согласно отметке нанесенной в начале.

Неразъемные способы соединения трубопровода.

Неразъемные методы отличаются тем, что во время разъединения трубопровода нарушается целостность трубы или крепления. Вышеуказанный способ: можно разделить на несколько видов:

- Раструбный;

- Крепеж сваркой;

- Склейка труб.

Раструбный способ соединения осуществляет в несколько этапов.

- Во-первых, нужно очистить от грязи раструб с резиновым кольцом одной трубы и гладкий конец иной. Прокладку из резины, не имеющей никаких дефектов, необходимо разместить правильно. После чего с гладкого конца убрать фаску.

- Во-вторых, при помощи силиконовой смазки нужно смазать соединяемые поверхности.

- В-третьих, отрегулировать размещение труб и вставить гладкий конец в раструб.

- В-четвертых, нужно задвигать трубу только до специальной монтажной метки.

Сварка труб.

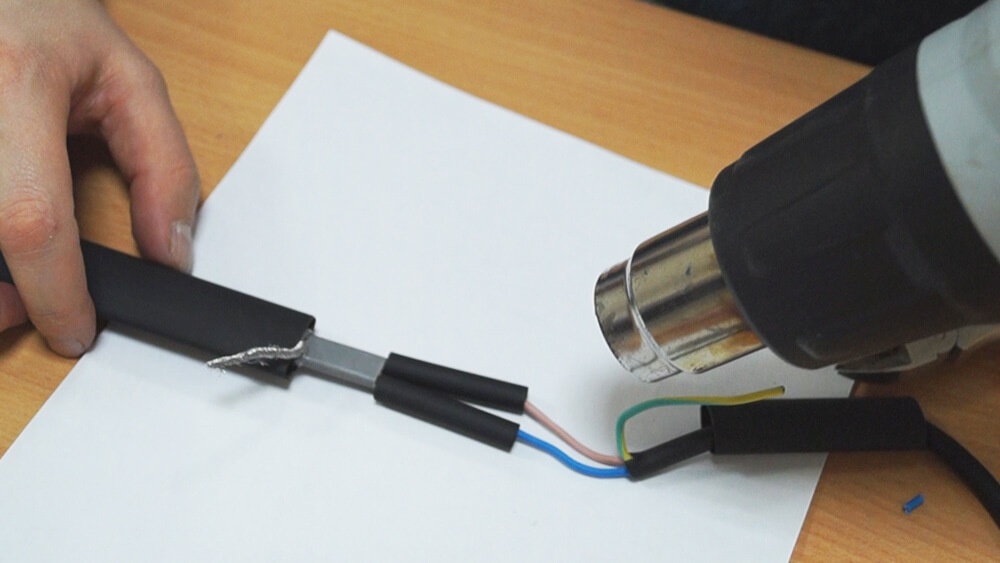

Сегодня существует только две разновидности соединения труб при помощи сварки: встык и враструб. Если выбрана сварка враструб, то сварочным аппаратом нужно одновременно оплавить внутреннюю часть раструба и наружную поверхность гладкого конца. После чего трубы достаточно быстро соединяются.

Сварка встык представляет собой оплавление концов обеих труб и соединение их с приложением некоторого давления.

Следует отметить, что сварка труб является непростой задачей, для выполнения которой необходимо специальное оборудование. Именно поэтому далеко не все способы сварки доступны для домашнего использования.

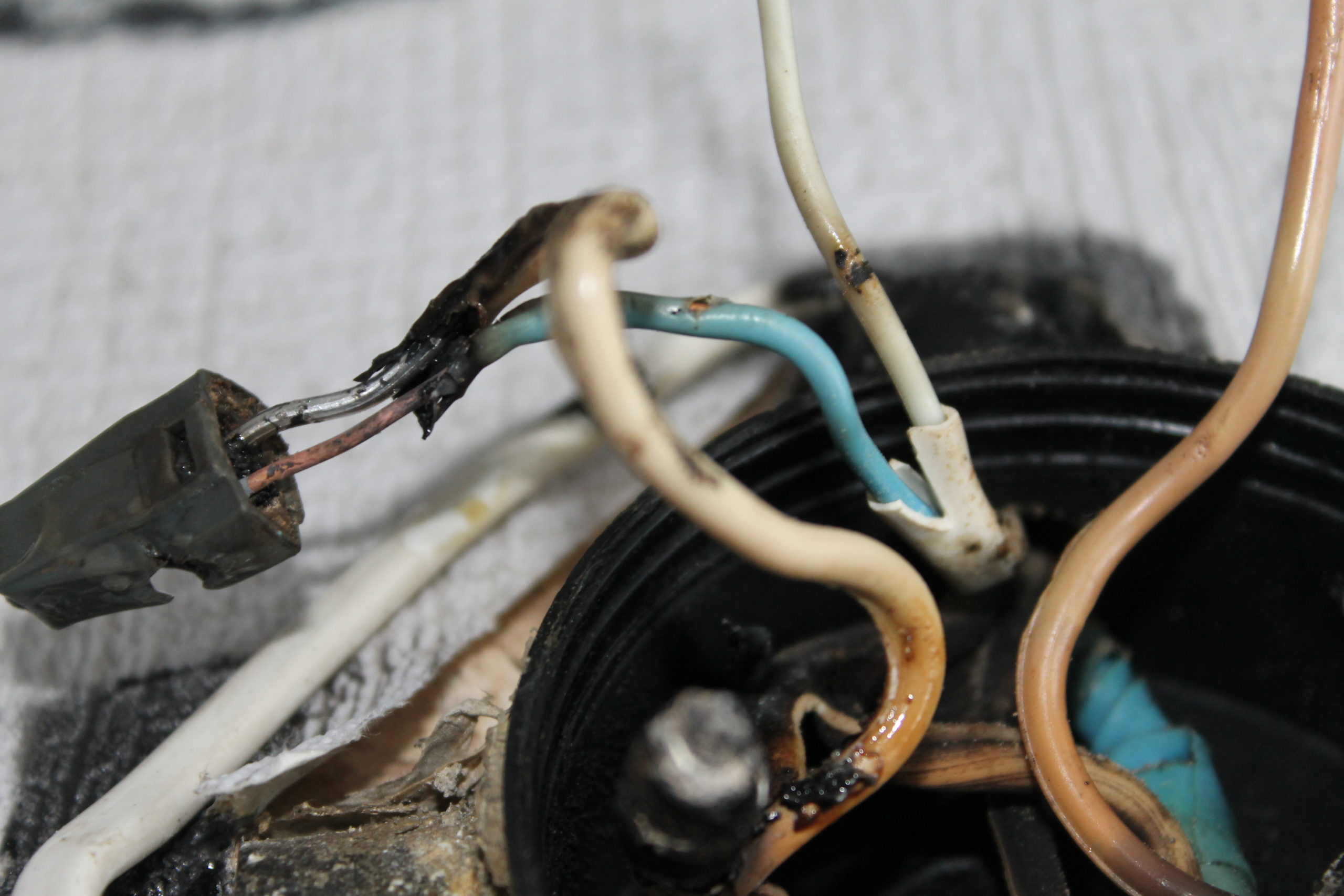

Дуговая и газовая электросварка является наиболее распространенными. Но перед началом всех сварочных работ нужно произвести подготовку. Вначале необходимо произвести промывку всех замасленных частей труб при помощи каустической соды (едкого натра) и теплой воды. В месте будущего соединения срезается кромка, которая впоследствии обрабатывается растворителем.

Принцип действия любого газового сварочного аппарата заключается в том, что газ во время сгорания образует столб пламени, которое расплавляет присадочный материал и формирует так называемое сварочное соединение. Проволоку чаще всего используется в качестве присадочного материала. При помощи газовой сварки соединяются полимерные и металлические трубопроводы.

Дуговая сварка отличается тем, что соединение происходит при использовании неплавящихся или плавящихся электродов. В случае если выбраны неплавящихся электроды, нужно использовать присадочный материал.

Следует отметить, что сварочные работы, выполненные высококвалифицированным специалистом, смогут обеспечить наибольшую надежность соединения.

Склеивание труб.

Также сегодня доступен и другой способ неразъемного соединения труб, который называется клеевое соединение. Для использования данного метода необходим специализированный клей, так как им будут промазываться кромки соединяемых труб. Учитывая материалы, которые будут склеиваться, используют следующие разновидности клея:

- «металл + резина» или «резина + резина» — 88Н;

- Для металлических и пластмассовых труб – БФ-2;

- Эпоксидный клей – для соединения полимерных, а также металлических деталей.

Чтобы соединить поливинилхлоридные трубы нужно:

- Ошкурить и обезжирить специализированным средством на основе метиленхлорида концы труб;

- При помощи кисточки или тампона покрыть клеем края труб и вставить друг в друга. Если все сделано правильно, то на стыке будет выделяться валик из клея;

- Для обеспечения герметичности еще раз промажьте стык клеем.

Главное преимущество такого рода соединения труб состоит в том, что уже после небольшого промежутка времени трубопровод может использоваться.

Как соединить трубы из разных материалов.

Для соединения полимерных труб с деталями из других материалов используют специализированные переходники, уплотнительные элементы, а также фитинги. Давайте рассмотрим, как соединяется пластик с другими материалами:

Какие виды соединения трубопроводов существуют?

От соединения между собой разных участков трубопровода зависит его прочность, долговечность и функциональность. Поэтому при необходимости срастить трубы важно правильно выбрать тип соединения. Невнимательное отношение к этому моменту снизит срок эксплуатации, приведёт к частым ремонтам и даже может уменьшить пропускную способность.

Выделяют два основных типа соединений – разъёмный и неразъёмный.

Разъёмные виды соединения трубопроводов

Разъёмные соединения характеризуются возможностью при необходимости в любой момент разъединить участки трубопровода для ревизии, очистки или ремонта. К ним относят два вида – фланцевые и муфтовые.

Фланцевые соединения трубопроводов

Для герметичного, надёжного соединения канализационных, магистральных и других трубопроводных систем используют фланцы. Эти элементы арматуры имеют две части – основную и ответную, между ними располагается резиновая прокладка-кольцо. Стяжку производят при помощи болтов.

Монтаж фланцевого соединения происходит в три этапа:

- подготовка труб – срез должен быть идеально ровным, фаску снимать не нужно;

- установка фланца на окончание трубы;

- укладка резинового уплотняющего кольца и соединение фланца с ответной частью при помощи болтов.

Фланцевая арматура для скрепления труб – надёжное соединение, позволяющее не беспокоиться о прочности и долговечности трубопровода. Единственный минус – при наличии в содержимом системы агрессивных сред потребуется регулярная замена прокладки.

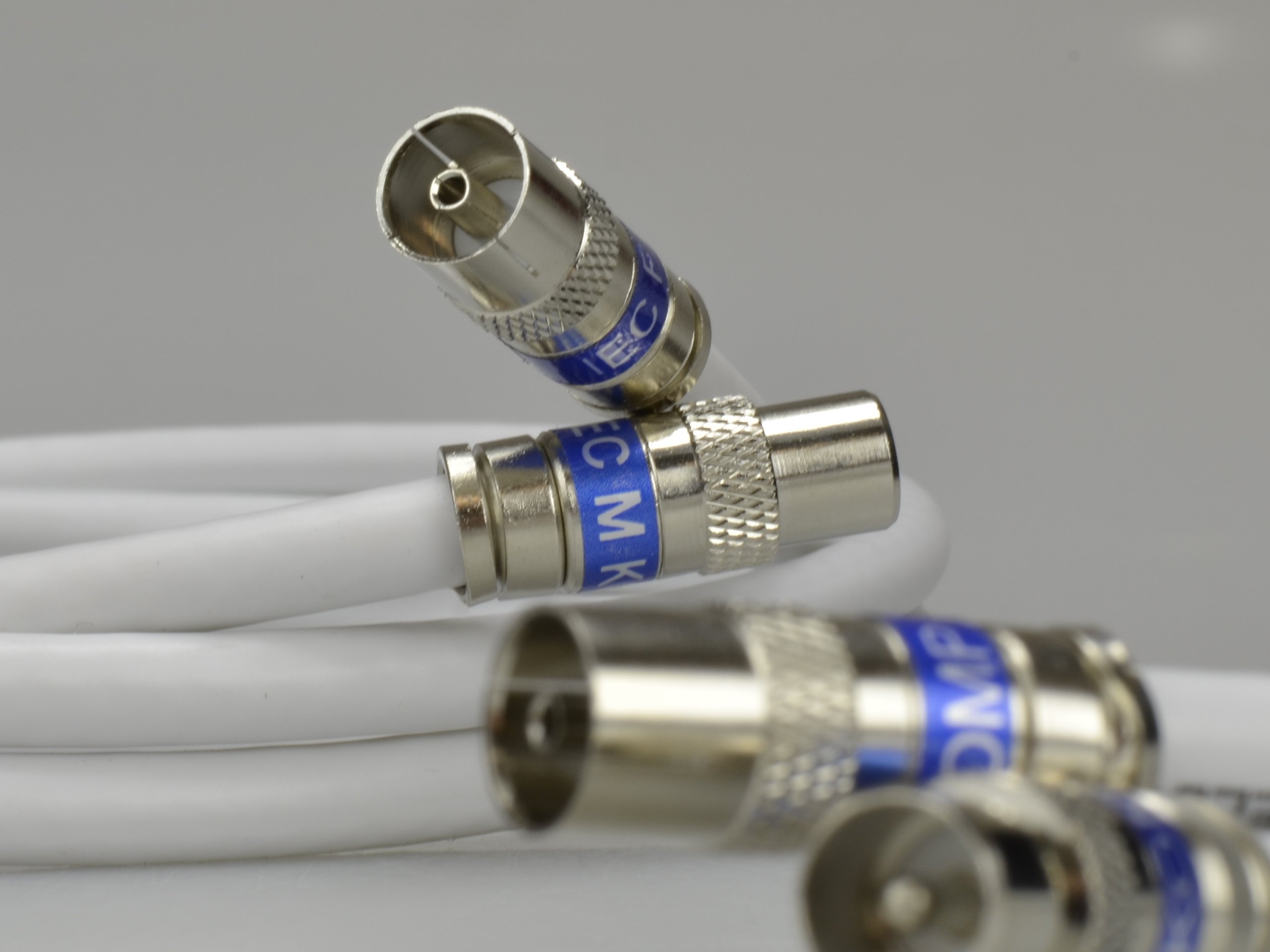

Муфтовые соединения

Для соединения труб разного диаметра и назначения при ремонтах или монтаже используют ещё один тип разъёмной стыковки – муфтовый. Монтаж этого типа соединения несложен, а прочность высока. Работы проводятся в таком порядке:

- подготовка труб – срезы должны быть сделаны с соблюдением угла в 90 градусов, поверхность зачищена от пыли, масляных и прочих загрязнений;

- разметка – муфту прикладывают к трубам так, чтобы её центр находился точно в месте стыковки элементов, на трубах делают метки;

- поверхность труб в месте соединения и муфта изнутри покрывается специальной смазкой (полимеризующимся клеем);

- сначала в муфту вставляют одну трубу, согласно сделанной разметке, после этого трубы располагают так, чтобы они были расположены согласно одной оси, затем соединение надвигают на второй отрезок трубы до нанесённой на ней метки.

При необходимости муфтовое соединение трубопроводов можно разобрать для ремонта или прочистки трубопровода. Эта удобная функция свойственна всем разъёмным типам стыковки труб.

Неразъёмные методы соединения труб

Любое соединение в трубопроводе – слабое место, поэтому в случаях, когда в приоритете надёжность и прочность, чаще всего применяют неразъёмные методы стыковки элементов. К ним относятся сварные соединения, склейка труб и раструбный способ.

Последний можно считать неразъёмным при условии использования в процессе монтажа полимеризующихся составов, прочно соединяющих элементы. При работе с трубопроводами из ПВХ раструбное соединение производят без клея, поэтому в дальнейшем его можно демонтировать без повреждения элементов.

- Раструбное соединение характеризуется изначальным наличием на конце одной из труб расширения. На втором элементе необходимо снять фаску и с использованием резиновой прокладки поместить узкую часть в раструб. Для стальных, чугунных и ПВХ труб часто применяют клеевые составы, в том числе силиконовые герметики для повышения прочности соединения.

- Склейка труб – ещё один вариант добиться надёжного герметичного стыка. В этом случае необходимо зашкурить контактные поверхности и обязательно их обезжирить.

- Сварка – метод, применяемый для соединения элементов металлических трубопроводов. Операция проводится с применением сварочного аппарата. Используют электродуговой или газовый аппарат. Для стальных труб – сварка – самый надёжный тип соединения.

Неразъёмные соединения – лучший способ сделать конструкцию прочной, снизить риск преждевременного выхода её из строя. Но в ситуациях, когда требуется ремонт отдельных участков, разбор соединений возможен только с нарушением целостности труб, поэтому элементы потребуют замены.

Заказывайте и выбирайте у ООО «Детали Специального Назначения» трубопроводы любого вида и назначения.

Виды соединения стальных труб

Редакция E-metall Опубликовано 2021-03-06

Безопасная работа трубопроводной системы зависит от качественного соединения всех ее элементов: труб, компенсаторов, арматуры и измерительных устройств. В зависимости от назначения и эксплуатационных условий, выбирают наиболее подходящий способ монтажа.

Все виды соединений труб можно разделить на две основные группы:

- Разъемные;

- Неразъемные.

Возможность разобрать часть трубопровода и заменить детали важна в местах разводки, где устанавливают большое число фитингов, фланцев, измерительной и регулирующей аппаратуры. С помощью разъемных соединений к трубопроводам подключают теплообменники, котлы, промышленные установки. В системах ХВС и ГВС широко применяют такую стыковку. Это снижает расходы на монтаж и обслуживание сетей.

Сварные конструкции относят к неразъемным. Этот способ соединения зарекомендовал себя благодаря низкой металлоемкости, малому гидравлическому сопротивлению, надежности в системах с повышенным давлением и транспортировке агрессивных сред.

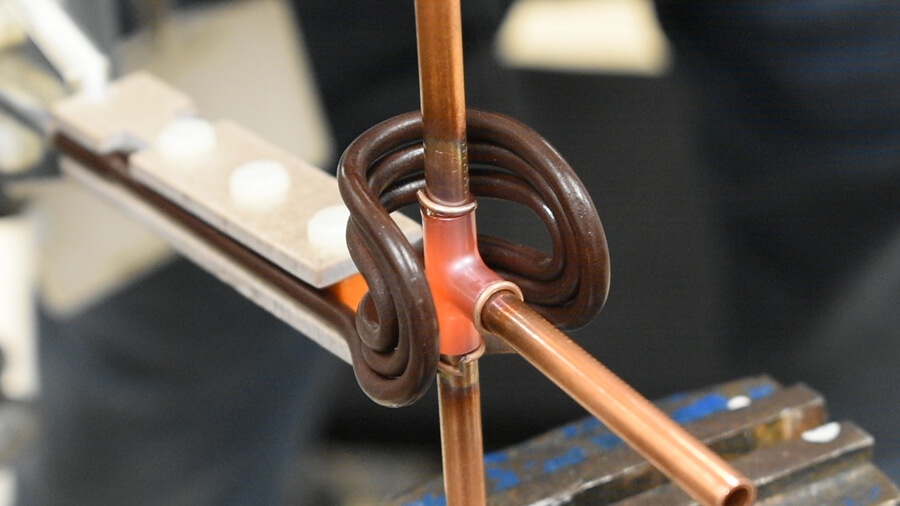

Сварное соединение труб

С помощью сварки можно соединить детали трубопровода под любым углом, создать монолитную конструкцию, в которой все элементы неразрывно связаны на молекулярном уровне. Сегодня технологии развиваются в двух направлениях:

- Сварка плавлением: все виды электродуговой, газовой и электросварки;

- Сварка давлением: контактная, ультразвуковая. плазменная и др.

При монтаже протяженных трубопроводных линий требуется привлечение больших трудовых ресурсов и оборудования. Наибольшее распространение получила электродуговая сварка на постоянном и переменном токе. В зависимости от сложности поставленной задачи применяют следующие виды:

- Без защиты: простым или стабилизирующим электродом;

- Со шлаковой защитой: под флюсом, для оцинкованных труб;

- Со шлагазовой защитой;

- В среде защитных газов: для предотвращения окисления при нагреве;

- Комбинированные методы.

Эти технологии применимы практически ко всем стальным сплавам, в том числе со сложным химическим составом и чувствительным к термообработке закаленным полуфабрикатам. Сварка с газовой горелкой постепенно теряет свои позиции как недорогой и надежный метод, но до сих пор используется. В процессе работы в месте сварного шва одновременно происходят процессы плавления и окисления, а зона нагрева намного шире, чем при дуговом методе.

Способы создания сварных соединений стальных труб классифицированы регламентом ГОСТ 16037-80. Можно выделить несколько основных групп:

- Стыковое: со скосом кромок или с предварительно подготовленной прямой фаской;

- Угловое: со скосом или без;

- Внахлест;

- С привариваем металлических элементов.

Качество сварки зависит от предварительной подготовки: механической обработки кромок и обезжиривания. Свариваемые элементы могут быть поворотными и неповоротными. В некоторых случаях соединение выполняют с помощью электродов, то есть путем наплавления дополнительно металла, или формируют ванну, в которой плавится материал трубы. По окончании работ удаляют окалину, выполняют шлифовку, проводят обследование ультразвуком.

Резьбовой способ соединения стальных труб

Для установки труб и арматуры с резьбой не требуется дополнительных инструментов. Этот метод эффективен в следующих случаях:

- Для организации инженерных систем внутри помещений;

- Для секций малого диаметра;

- Для коммунальных сетей водоснабжения и теплоснабжения;

- В трубопроводах с давлением до 1,6 МПа.

Форма резьбы может быть цилиндрической или конической, кроме этого предусмотрены следующие параметры:

- Шаг нарезки: расстояние между одноименными точками;

- Глубина канавок: разница диаметров;

- Направление: правое или левое.

Для элементов трубопровода применяют требования стандарта ГОСТ 6357-81, в котором установлены размеры, допуски и классы точности. Для обеспечения герметичности резьбовых соединений используют уплотнители, способные выдерживать температуру среды: сантехническую льняную или асбестовую прядь, специальные пасты.

Главным недостатком способа является повышенное давление на первый виток резьбы (на него приходится до 50% нагрузок).

Кроме этого: быстрый износ при частых разборках, способность к самоотвинчиванию при вибрационных воздействиях.

Фланцевое соединение

Фланцы используют для соединения сегментов, арматуры, аппаратуры. Один комплект включает в себя 2 ответных фланца, уплотнители и детали крепежа: гайки со шпильками или болтами. Способ монтажа зависит от конструктивных особенностей.

- Плоские: привариваются на край трубы, имеют небольшие габариты;

- Воротниковые: привариваются встык, внутренний диаметр равен трубе, воротник передает напряжения на трубу, снижая нагрузки на соединение;

- Резьбовые: для оцинкованных труб и промышленных трубопроводов высокого давления ГОСТ 9399-81.

По способу крепления:

- Жесткие: присоединяемые к трубе неподвижно;

- Свободные: ГОСТ 12822-80, удерживаются на приварном кольце, выполняют компенсирующую функцию.

Фланцевое соединение по надежности превосходит сварное, но характеризуется повышенной металлоемкостью и утяжелением всей системы.

Этот метод применяют для подключения дополнительных линий, создания разборных секций, и в местах, где сварка затруднительна.

Соединение труб с помощью муфты и контргайки

Это один из самых простых способов соединения двух неподвижных стальных труб: воспользоваться им может любой человек, не обладающий знаниями и навыками. Деталь называется сгон и представляет собой отрезок трубы, на один конец которой нанесена длинная резьба, а на другой — короткая. В комплекте поставляются муфта и гайка.

- Участок с короткой резьбой обрабатывают льном и пастой, вкручивают в трубопровод;

- На свободный конец сгона навинчивают контргайку и муфту;

- Участок с длинной резьбой обматывают льном, наносят пасту и совмещают с трубопроводом;

- Накручивают муфту на трубу и фиксируют ее положение гайкой с помощью разводного ключа.

Сгоны очень надежны, срок их службы достигает 50 лет.

Обычно их устанавливают в местах течей, что позволяет избежать сложного ремонта. После этого участок становится разборным, что облегчает дальнейшее обслуживание. Метод нельзя применять в системах высокого давления и при транспортировке агрессивных сред.

Все о резьбовых соединениях стальных труб и трубопроводов

Меню:

Все трубопроводы монтируются соответственно проектов трубопроводных систем. Осуществляя прокладку металлических труб под отопление, для газо- и водоснабжения (холодная и горячая вода), необходимо соединить между собой арматуру и стояки.

От надежности сочленения элементов магистрали зависит качество функционирования газопровода, водопровода, системы отопления, которая рассчитана на использование пара под давлением или горячей воды с температурой до 95 — 100⁰С.

Оптимальный температурный диапазон по ГОСТ системы отопления – до +60⁰С, зависит от эксплуатационных, климатических, иных факторов.

- Стальные трубы: виды сочленений

- О резьбовой стыковке стояков из стали

- Способы соединений

- Как и чем герметизируют стыки труб

- Виды уплотнителей, способы герметизации

- Материалы для уплотнения стыков

- Резьбовые трубные соединения: «за» и «против»

- Общие требования к резьбе

- Ковкий чугун и соединительные детали из него

- Видео

Стальные трубы: виды сочленений

Соединения стальных труб могут быть неразборного и разборного видов, в зависимости от:

- материалов, из которых произведены стояки. Кроме металлических труб применяют чугунные, стеклянные, полимерные, медные изделия;

- свойств транспортируемых сред;

- эксплуатационных условий.

Чаще всего пользуются:

- муфтовыми (резьбовыми, приварными, байонетными, гильзовыми);

- фланцевыми;

- резьбовыми.

Разъединительными сочленениями. Остановимся на последнем варианте.

О резьбовой стыковке стояков из стали

Резьбовой способ сочленения характерен для работы со стальными трубами. Для нанесения резьбы пользуются токарным станком или плашкой. На тонкостенные стояки наносят цилиндрическую накатную резьбу.

Если при укладке стальных труб будут соблюдены правила монтажа, то скручивание таким способом обеспечит качественное функционирование трубопроводной магистрали на многие годы.

Свинчивание с помощью резьбы можно осуществлять как непосредственным сочленением труб между собой, так и с применением тройников, муфт, запорной арматуры, дополнительных устройств.

Способы соединений

Резьбовые и безрезьбовые соединения могут быть разборного и неразборного типа. Многие уверены, что любую конструкцию с резьбой можно разобрать.

Если одними концами стояки приварены к недвижимой поверхности, то такое трубное устройство невозможно разъединить. Данный вариант – типичный пример неразъемного резьбового присоединения.

Но такие случаи встречаются редко. Основное количество скручиваний с помощью резьбы – разъемного типа.

Стояки соединяются между собой при помощи:

- сгонов;

- двунаправленной резьбы.

Сгоны используются для скручивания неподвижных относительно собственных осей труб.

Обязательное условие: один стояк должен иметь нарезанную долгую резьбу, а второй – короткую.

Для соединения таким способом сначала накручивают контргайку с муфтой на длинную резьбу. После этого нужно согнать муфту на участок трубы с наличием короткой резьбы, после чего затянуть контргайкой.

Методика использования двунаправленной резьбы состоит в том, что для стыковки труб используется только муфта. Накручивать ее нужно одновременно на оба стояка.

Как и чем герметизируют стыки труб

Виды уплотнителей, способы герметизации

Чтобы предотвратить утечку рабочей среды трубопровода необходимо качественно герметизировать трубные скручивания.

При резьбовом соединении стальных труб в качестве уплотнителей используют:

- прокладку. Этот способ уплотнения резьбового соединения требует относительно толстых торцевых трубных срезов. Наличие ровных трубных торцов никогда не сможет обеспечить герметичность. При использовании резиновой или пластиковой прокладки эта проблема успешно решается. Данный вариант – идеальный в случае сочленения с помощью гайки накидного типа;

- подмотку. Материалами могут служить льняные пряди, полимерные нити, ФУМ ленты в комплексе затвердевающими герметиками, красками, пастами.

При монтаже пластиковых стояков применяют способ герметизации, основанный на деформационных свойствах материала. Сущность этого метода состоит в том, что пластиковую трубу с наличием внешней резьбы вкручивают в стояк с внутренней резьбой. Пластик во время деформации способствует отличному заполнению промежуточного пространства, исключая появление зазоров.

Когда речь идет о трубопроводных конструкциях с высоким давлением, то цилиндрические резьбовые соединения труб здесь – не совсем уместны. В таких случаях используется соединение конического типа. Принцип присоединения заключается в том, что при вкручивании наблюдается плотное прижимание труб до такой меры, пока полностью не исчезнет зазор.

Материалы для уплотнения стыков

Чтобы стык был непроницаемым, в качестве уплотнителей используют:

- лён (паклю);

- асбест;

- ФУМ ленту;

- натуральную олифу;

- белила;

- сурик;

- графитную смазку и др.

Надежным уплотнителем при скручивании стальных труб на резьбе является льняная прядь, пропитанная суриком или белилами. Такое соединение отличается простотой монтажа, надежностью в плане герметизации. Уплотнитель используется очень давно, не теряет своей популярности и сегодня, несмотря на появление искусственных аналогов.

Для тех, у кого небольшой опыт работ по монтажу фитингов и труб, подсказываем, что ни в коем случае не применяйте лён без краски. На первых порах стык не будет пропускать влаги. Но пройдет несколько месяцев, льняные волокна намокнут, начнут разлагаться. Поэтому качество всех соединений ухудшится, а еще через месяц-другой – на стыке будет просачиваться вода.

Многие пользуются ФУМ лентой которая ничем не уступает старым традиционным материалам – пакле с краской.

Иногда в месте стыковки стояков отсутствует герметичность. Для устранения этого дефекта нужно заменить уплотняющий материал, а резьбовой участок очистить от грязи, остатков уплотнителя. После этого еще раз намотать льняную нить, ФУМ ленту или иной уплотнитель, собрать конструкцию.

В качестве дополнительных герметизаторов используют пасты, герметики химического происхождения, которые помогут усилить данный участок трубопровода.

Резьбовые трубные соединения: «за» и «против»

Вариант с использованием резьбы имеет свои преимущества и недостатки.

С положительной стороны резьбовые соединения отличаются:

- универсальностью, которая состоит в том, что их можно использовать для скручивания стояков различных диаметров;

- простотой монтирования, поскольку для осуществления процедуры сочленения не нужно быть профессионалом или иметь багаж каких-либо специальных знаний. Достаточно обладать элементарными навыками обращения с гаечным или трубным ключом, иными простыми навыками работы в данной отрасли;

- отсутствием наборов специальных инструментов или приспособлений;

- устойчивостью к нагрузкам, надежностью в эксплуатации;

- удобством демонтажа целой трубной конструкции (при необходимости);

- герметичностью, что обеспечивается наличием уплотняющих материалов, соблюдением элементарных правил прокладки трубопроводов.

- при отсутствии на деталях резьбы необходимо ее нанести, что может вызвать дополнительные трудности, поскольку не все владеют навыками ее нарезания и не у всех имеются наборы специальных инструментов;

- когда места соединений приходится часто монтировать и демонтировать то возможен быстрый износ резьбового участка детали магистрали;

- бывают случаи, что необходимо применить стопорение резьбовой детали, поскольку возможно постепенное самоотвинчивание фитинга.

Учитывая все «за» и «против» в одних ситуациях оптимальным вариантом является использование резьбового соединения стальных труб, а в других – иных видов сочленения элементов трубопроводной конструкции. Это значит, что не существует идеального способа соединения стальных стояков: все способы хороши если они обеспечивают надежность, герметичность трубопровода.

Общие требования к резьбе

Соединения используют на стыках стальных труб отопления, водопроводов, газопроводных стояков, где можно обойтись без сварки. На обычных стояках резьба нарезается, а на тонкостенных изделиях ее наносят методом накатывания.

Главные требования:

- правильно, качественно нарезанная резьба должна быть чистой;

- резьба считается бракованной если она сорванная или неполная;

- длина резьбы не должна быть больше одной десятой части длины детали;

- на соединительных муфтах она должна быть таких размеров чтобы при полном ввертывании концов труб между ними оставался зазор до 0,5 см (это так называемое короткое резьбовое соединение);

- при скручивании «один цилиндр на другой цилиндр» пользуются сгонами. Сгон является отрезком трубы с резьбой на обоих концах с навернутой на них муфтой и контргайкой.

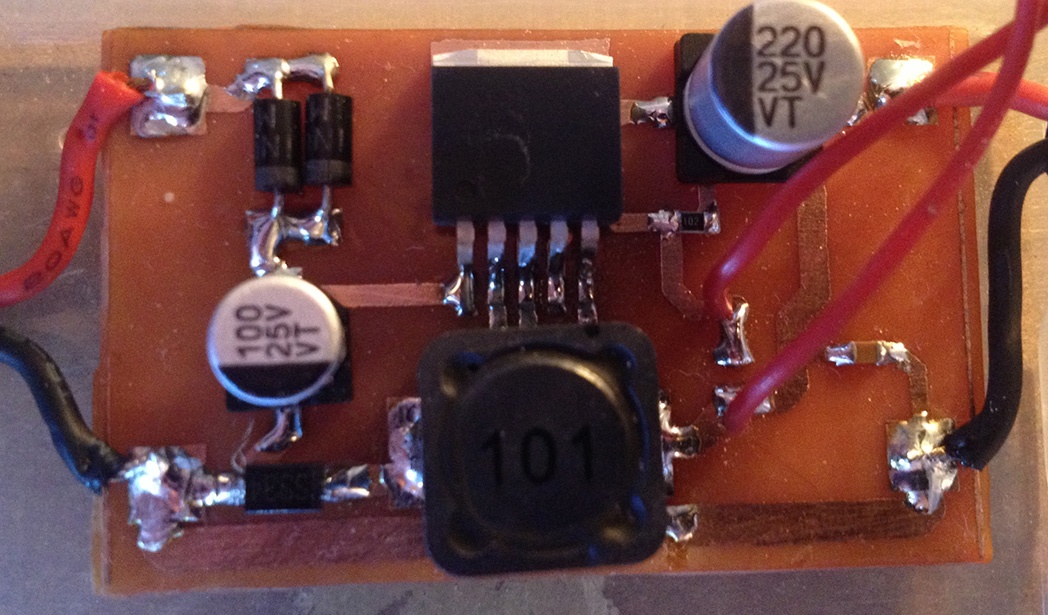

Ковкий чугун и соединительные детали из него

Наиболее распространенными частями из ковкого чугуна для соединения стальных труб, других деталей трубопроводов являются:

А) прямые муфты Б) переходные муфты В) соединительные гайки Г) футорки Д) контргайки Е) пробки.

Для абсолютной герметизации системы при резьбовом соединении необходимо использовать уплотнители, например, прокладки. Кроме них, при иных видах скрепления используются дополнительные детали. Если необходимо применить сочленение элементов магистрали с помощью фланцев, то есть без муфты, то кроме прокладок еще необходимы болты.

При соединении стояков под углом пользуются соединительными частями из ковкого чугуна: прямыми и переходными угольниками, тройниками, крестами.

Муфта из чугуна обладает невысоким буртиком по всему периметру окружности торца, служащий для увеличения прочности детали, в отличие от стального аналога, на котором такой элемент отсутствует.

Качество соединений зависит не столько от способов уплотнения, материалов, как от мастера и качества его работы. Если он ответственный, аккуратный, обладает элементарными сантехническими знаниями, навыками работы с гаечным или трубным ключом, то лучшего специалиста – не найти. При соблюдении элементарных правил монтажа трубопроводных систем, магистраль будет функционировать на протяжении многих лет. Это может подтвердить каждый кто хотя бы один раз занимался монтажом трубопроводной системы, даже самой короткой и простой.

Пробуйте сами, экспериментируйте и увидите что вы – самый лучший специалист по монтированию трубопроводных систем с использованием резьбового способа соединения элементов магистрали.

Видео

Классификация соединений стальных труб

Ключевое условие долгосрочной безопасной эффективной работы трубопровода – качество соединения его элементов и крепления к ним дополнительных компонентов:

- арматуры;

- приборов для контроля показателей;

- компенсаторов и т. д.

При этом к трубопроводным соединениям предъявляются строгие требования в части герметичности, а в зонах крепления дополнительного оборудования, арматуры и приспособлений на первый план выходит надежность «сцепки». Только на таких условиях можно говорить об эксплуатации без протечек.

Существует несколько вариантов соединений трубопроводов. Выбор конкретного способа монтажа всегда зависит от ряда факторов. Основные моменты, которые определяют выбор:

- материал компонентов системы (включая арматуру);

- тип и характер рабочей среды;

- условия функционирования трубопроводной магистрали (показатели давления, пропускная способность, температурные условия, влажность, функциональность арматуры и многое другое).

Варианты монтажа

По конструктивному исполнению все виды соединения труб можно разделить на 2 большие группы – разъемные и неразъемные. Первые позволяют оптимизировать монтаж, ремонтные операции и практику обслуживания всего трубопровода и стыкового блока: демонтировать, заменять, восстанавливать разъемные стыки можно без повреждения трубопроводных секций. Наиболее популярные решения:

- резьбовое;

- при помощи фланца.

Неразборной тип соединения труб – это сварная конструкция. Она позволяет добиться предельной герметичности стыка, но не оставляет возможности вмешательства в стыковой участок без повреждения материала. Кроме сварного метода, к неразборным способам относят раструбный монтаж, цементирование, склеивание и прессование.

И разъемный, и неразъемный вид соединения труб могут быть экономически/технически оправданными и применяются в трубопроводах различного назначения:

- газопроводах;

- водопроводах;

- сетях теплоснабжения;

- канализационных системах;

- технических трубопроводах;

- промышленных магистралях и т. д.

Способы монтажа стальных труб

По статистике, более 40% всех типов трубных конструкций, применяемых для монтажа трубопроводов разных видов, приходится на стальные трубы. Сталь – один из наиболее популярных материалов, который отличается высокой износостойкостью, эффективной ценой и устойчивостью к действию различных сред.

Соединения стальных труб, как правило, выполняются:

- сварным методом;

- резьбовым способом;

- фланцами.

Рассмотрим каждую из технологий подробнее.

Сварное соединение труб

Сварное соединение трубопроводов – самый надежный вариант при устройстве высокоответственных нагружаемых магистралей. Он более всего распространен при строительстве трубопроводов для промышленных нужд для работы с агрессивными средами в режиме постоянной нагрузки.

В малом строительстве секции часто соединяют между собой без использования сварки. Это объясняется высокими требованиями к квалификации сварщика и сварному оборудованию. Тот же (не сварной) метод используется для стыковки стальных труб с пластиковыми (полипропиленовыми).

При сварном способе соединения стальных труб может применяться как электродуговые, так и газовые технологии сварки металлов. В обоих случаях действует один порядок:

- трубные края с фасками перед началом работ качественно чистятся от грязи, жировых отложений, окислов и ржавчины;

- сами элементы надежно фиксируются на опоре или лежке;

- элементы в части будущей сварки скрепляются прихватками;

- точку стыковки надежно заваривают;

- на последнем шаге обязательно выполняется проверка качества шва (визуальный осмотр, специальные установки).

Резьбовое соединение труб

Резьбовое соединение трубопроводов – разъемный его вид. Может быть цилиндрическим или коническим. В первом случае обязательно применение уплотнителей – льняных материалов с пропиткой (сурик на олифе или другие составы). При коническом соединении труб уплотнители не нужны.

Есть и другая классификация, она делит резьбу на метрическую и дюймовую. По качеству состыковки резьбовой вариант – один из лучших. Он дает стык хорошей плотности и прочности, но при этом оставляет возможность разборки при необходимости ремонта без повреждения трубной конструкции.

Резьбовой метод считается эффективным:

- для устройства трубопроводного участка и присоединения арматуры внутри помещений;

- при использовании секций малого диаметра (до 5 см);

- для строительства коммуникационных трубопроводов (водо- и теплоснабжение);

- в трубопроводах с невысокими показателями рабочего давления (до 1,6 МПа).

Соединение труб фланцами

Еще один вид разъемного соединения труб – фланцами. Он чуть менее популярен, чем резьбовой, но достаточно распространен. Реализуется с применением специальных фитингов с резиновой прокладкой.

Фланцы обеспечивают высокую герметичность трубопровода и надежность его работы, но они не отличаются низкой ценой, что снижает их популярность в малом и частном строительстве инженерных сетей. Плюсы фланцевого соединения трубопроводов:

- плотность и надежность стыка;

- способность фланца принимать осевые усилия в ходе проведения замены трубопроводной арматуры;

- простота монтажных работ.

Перечисленные особенности фланца делают его актуальным для проведения работ по присоединению элементов арматуры к трубным секциям на внутренних участках системы.

Особые виды стальных труб

К особым видам стальных труб относят оцинкованные стройматериалы. Их особенность состоит в том, что температура плавления цинка ниже, чем стали. То есть использовать сварочное соединение здесь нельзя – цинковое покрытие попросту выгорит, материал станет уязвимым к коррозии. По этим причинам оцинкованные стальные трубы соединяют между собой не сварными методами. Наиболее удачными считаются варианты:

- резьбовых фитингов;

- муфтового соединения труб.

Соединение труб для скважины на воду

Еще одна особая категория стальных труб отличается специфическим назначением. Обсадные конструкции – трубопроводные системы, которые применяют для устройства скважинной выработки для водообеспечения частного дома или промышленного объекта.

Тип соединения трубопроводов скважин зависит от марки и типа применяемых стальных труб:

- изделия диаметром до 5 см соединяют муфтами и фланцами;

- обсадку с сечением 10 см и более рекомендуется сварить.

В каждом случае специалисты рекомендуют ответственно подойти к решению о выборе метода стыковки секций. Потому как от надежности участков присоединения будет зависеть и качество водоподготовки объекта, и долговечность эксплуатации всей системы.